Diseñando perforaciones de montaje para circuitos impresos

A pesar de que las perforaciones de montaje existen en cualquier circuito impreso, es un tema al que poca importancia se le ha dado y escasa información se ha publicado al respecto. La proliferación de señales de RF del mundo actual hace susceptibles los circuitos electrónicos a ruidos que en el caso de tarjetas que no estén fijadas a un chasis metálico, adquieriendo especial importancia el diseño óptimo de por lo menos una perforación de montaje que incluya características eléctricas y mecánicas que garanticen una buena conexión a tierra a través de sus soportes metálicos. Si el producto estará alojado en una caja plástica, también es útil en algunas ocasiones fijar un terminal de ojal que esté conectado externamente a tierra y que a través de la perforación de montaje se conecte al potencial de referencia negativo del circuito, además de tener un buen punto de referencia ya sea para tomar medidas durante los procesos de depuración del producto o de reparación del mismo.

Hay cuatro tipos de perforaciones para la fijación de un circuito impreso:

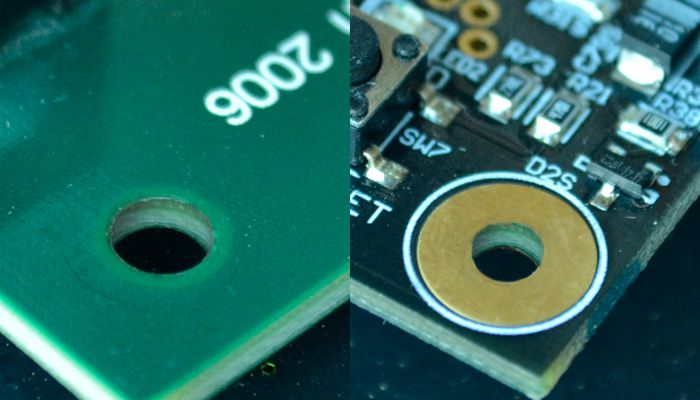

Perforaciones no metalizadas (NPTH) sin pad de cobre (Fig. 1)

Este tipo de perforación (Fig.1), no está conectado a ningún objeto de cobre en el circuito y sirve solo como soporte mecánico a la tarjeta. Usualmente, está acompañado de espaciadores plásticos que una vez insertados aseguran firmemente la tarjeta y la separan del chasis donde se aloja. En los casos en que los espaciadores forman parte integral del chasis, normalmente se utilizan tornillos metálicos con diámetros entre 2.5 a 4.5 mm que roscarán sobre sus respectivos espaciadores asegurando la tarjeta.

Fig. 1 y Fig. 2

La perforación de montaje de la Figura 2 posee un pad en ambas caras del circuito de un diámetro igual al del tornillo que alojará. Su interior puede ir o no metalizado y su acabado deberá permitir la aplicación de soldadura en su superficie por parte del usuario, quien eventualmente lo utilizará como un punto de referencia negativo en los procesos de depuración y/o reparación del circuito ya que usualmente va conectado al chasis metálico del producto a través de un espaciador.

El diseñador deberá tener especial cuidado en las distancias de aislamiento del hardware que utilice para la fijación de la tarjeta ya que no deberá hacer contacto con trazo alguno de cobre y mucho menos con una parte integral de un componente de la tarjeta. Como una regla de oro, deberá dejarse de 1 a 2 mm de espacio entre el circuito y el borde exterior de la arandela o la cabeza del tornillo (la que tenga mayor diámetro) usado para una perforación de montaje.

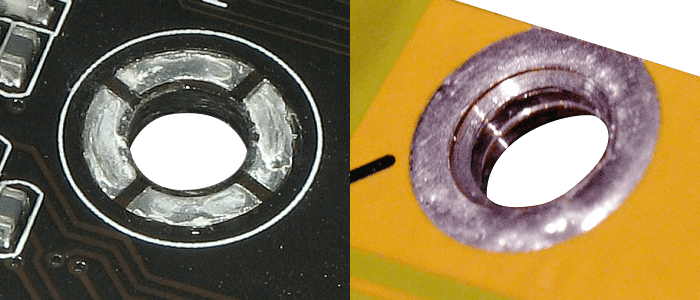

Perforaciones metalizadas con anular ring (Figs. 3)

Estas perforaciones usualmente están conectadas en una o varias capas de la tarjeta a planos de cobre conectados a tierra y en ocasiones los usuarios aplican un revestimiento de soldadura sobre el pad para mejorar el contacto eléctrico entre el tornillo y el espaciador metálico que va fijado en su otro extremo al chasis del producto.

Fig. 3 y Fig. 4

Una variedad de este tipo de perforaciones incluye además de la aplicación de una capa de soldadura sobre los pads, un procedimiento de roscado dentro de la perforación de montaje de la tarjeta. Para ello, se deben engrosar sus paredes internas aplicando una capa de soldadura uniforme a su interior y posteriormente con la ayuda de una herramienta adecuada efectuar el proceso de roscado de acuerdo al diámetro del tornillo que fijará dicha perforación al espaciador usualmente metálico.

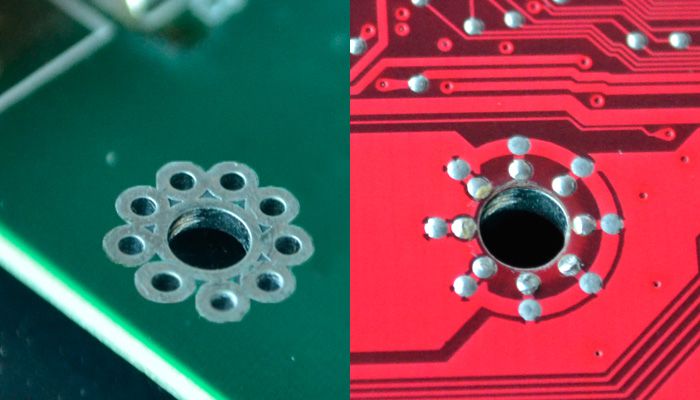

Perforaciones metalizadas con anular ring con vias metalizadas en su contorno. (Fig. 5)

Este tipo de perforaciones (Fig.5), sirven además de soporte mecánico, para efectuar una óptima conexión eléctrica entre el potencial de referencia negativo de la tarjeta y la conexión externa de tierra del producto, usualmente un chasis metálico.

Fig. 5 y Fig. 6

¿Por qué adicionar vias al pad de una perforación de montaje?

Se recomienda distribuir sobre el pad de montaje vias de 0.5 mm de diametro, con un anular ring de 0.2 mm y sin máscara antisolder, las cuales deberán ir conectadas directamente al pad (sin alivio térmico) y aplicar suficiente soldadura que llene el interior de la via y sobresalga ligeramente un punto convexo como se puede apreciar en la Fig. 6.

- La razón más importante para llenarlas de soldadura es que si se destruye la pared metalizada al interior de la perforación principal por efecto del proceso de roscado, no se pierda la integridad eléctrica ya que se mantendrá la conexión a través de las vias que interconectan los respectivos pads (TOP y BOT).

- La segunda razón es que si por accidente aplicamos mucho torque al apretar el tornillo, las vias y la soldadura aplicada a ellas sirva de soporte para prevenir el desprendimiento del pad circular que rodea la perforación de montaje.

Si el circuito requiere efectuar una óptima conexión a tierra (GND) a través de una perforación de montaje, esta se debe diseñar metalizada con un anular ring de ancho suficiente para que el tornillo y su arandela de presión efectúen el mejor contacto eléctrico posible entre la superficie de cobre, las vias del respectivo pad conectadas al potencial de referencia del circuito (GND) y/o el espaciador metálico o terminal tipo ojal que se use para tal efecto.

Cabe anotar que los circuitos impresos normalmente deberían de usar solo una perforación de montaje metalizada para ser conectada directamente a tierra y esta debería estar ubicada lo más cercano a la entrada de alimentación del circuito, razón por la cual adquiere importancia planear su ubicación al comienzo del diseño del circuito impreso. El usuario deberá tener en cuenta los lazos de corriente que se pudieran generar eventualmente si se hace necesario utilizar más de una perforación de este tipo que vaya conectada a tierra a través de un espaciador metálico.

En todos los casos se debe adicionar 0.5 mm al diámetro externo del pad para compensar las imprecisiones de ubicación que tengan las perforaciones o los espaciadores donde se alojarán los tornillos.

- Un tornillo de largo suficiente para fijar la tarjeta al sitio donde irá alojada.(1)

- Una arandela plana (2)

- Una arandela de presión usualmente estriada para lograr hacer un buen contacto con el circuito impreso. (3)

- Un espaciador metálico o plástico donde enroscará el tornillo (4).

- Opcionalmente, una tuerca y una arandela plana adicional si se utilizan espaciadores tubulares sin rosca.

PRECAUCION: Las anteriores consideraciones estan basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

Bibliografia:

http://blogs.mentor.com/tom-hausherr/blog/tag/pcb-mounting-holes/