¿Cómo diseñar PCBs para el proceso automático de soldadura selectiva?

En ensambles mixtos que tienen componentes SMD en ambas caras y convencionales en al menos una cara, se utiliza industrialmente el proceso de soldadura por ola selectiva eliminando así el factor de error de los procesos manuales de soldadura.

Esta tecnología esta orientada principalmente a proteger los componentes SMD del choque térmico producido por la inmersión total de sus encapsulados en los procedimientos de soldadura por ola convencional. El proceso se implementa en las tarjetas que han terminado su proceso de soldadura en horno de los componentes SMD y que tienen ya insertados los componentes convencionales (THT). La tarjeta o panel es tomada por una maquina CNC que después de aplicar flux va sumergiendo punto a punto cada Pad y/o terminal a soldar, sobre una boquilla que produce una ola miniatura de soldadura fundida produciendo uniones controladas en tiempo y temperatura y por lo tanto repetibles con la confiabilidad requerida. La siguiente animación ilustra el proceso:

Pasos del proceso:

- Etapa de fluxado: El sistema posiciona precisamente la tarjeta sobre una boquilla para que le sea aplicado Flux solamente en los puntos que requieren ser soldados.

- Etapa de precalentamiento:

La tarjeta es expuesta a una etapa de precalentamiento entre 110°C y 150°C para permitir la activación del Flux y desoxidación de las superficies a soldar. La temperatura además disminuye la tensión superficial entre el pad y la soldadura, logrando así una mejor adherencia de la soldadura. - Etapa de soldadura:

El sistema posiciona cada punto que vaya a ser soldado sobre la boquilla que produce la ola miniatura y lo sumerge por un tiempo hasta lograr que la soldadura suba por efecto de capilaridad a través de las paredes metalizadas de la perforación que contiene el terminal que se esta soldando.

Debido a que un solo terminal de los componentes es sumergido en soldadura al tiempo, este procedimiento esta orientado para soldar automáticamente componentes SMD que no pueden ser soldados por otros procedimientos que calienten todo su encapsulado debido su sensibilidad a la temperatura y componentes THT (convencionales) ubicados entre componentes SMD que requieren un proceso de soldadura repetible y trazable en términos de confiabilidad.

En el siguiente video se podrá observar el procedimiento industrial implementado para una tarjeta de alta densidad de componentes SMD:

Precauciones de diseño:

- Distancia entre pads:

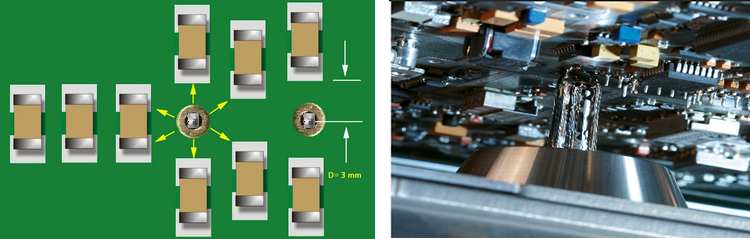

Se debe mantener una separación de 3 mm alrededor de un Pad THT de los pads de componentes SMD vecinos para evitar que la ola miniatura haga contacto con ellos y derrita su soldadura o desprenda el componente. La siguiente figura ilustra la sugerencia descrita:

- Orientación de componentes:

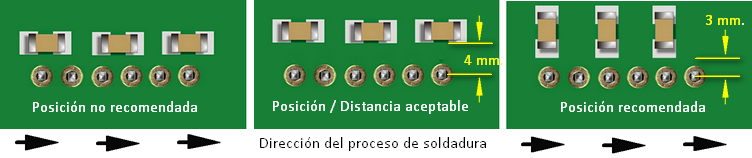

Los componentes pasivos de dos terminales deberán tener en lo posible solo uno de ellos ubicados al frente de un pad que se va a soldar por este método. Si necesariamente el componente debe tener sus dos pads en esa posición, se deberá mantener una distancia de 4 mm desde el borde de sus pads hasta el borde del pad convencional como lo ilustra la siguiente gráfica:

De no poder implementar estas distancias, Tenemos dos alternativas: La primera es soldar el componente manualmente si las exigencias del producto lo permiten y la segunda es considerar un paso adicional de fabricación para fijar previamente con adhesivo los componentes ubicados muy cerca a los puntos a soldar y que puedan ser afectados por el proceso.

- Diámetro de las perforaciones:

Para lograr que la soldadura suba por efecto de capilaridad a través de la vía debemos diseñar una perforación entre 0.2 mm y 0.4 mm mas grande que el diámetro elegido para las perforaciones de los pads convencionales que se van a soldar por este método.

En el siguiente enlace se documentan la precauciones que se deben tener en cuenta para determinar el diámetro correcto a elegir para las perforaciones de componentes convencionales:

Como determinar el diámetro de las perforaciones en componentes convencionales.

- Altura de componentes: Si la altura de un componente vecino de un Pad convencional que se va a soldar por este método es mayor a 10 mm, deberemos considerar mantener una separación del borde del Pad a soldar igual o mayor a la altura del componente vecino para evitar que el cuerpo de la boquilla lo toque durante el proceso quemando su encapsulado.

Bibliografía:

- Gerjan Diepstraten. Making Selective Soldering Work for You

- Reiner Zoch, SEHO Systems GmbH. Effects of an Appropriate PCB Layout and Soldering Nozzle Design on Quality and Cost Structure in Selective Soldering Processes./

PRECAUCIÓN: Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo con otros fabricantes.