¿Cómo se forma la soldadura SMT en los hornos de reflow?

En pocas ocasiones tenemos acceso a la información real de como se forma la soldadura SMT en los componentes SMD cuando están dentro de un horno de convección para soldar por método Reflow. En las descripciones siguientes podremos ilustrarnos sobre las partes que componen una soldadura para los diferentes encapsulados SMD, seguidos de un video que muestra su respectivo proceso de formación dentro de un horno de convección.

Nota importante: La formación ideal de este tipo de soldaduras como es mostrada en los siguientes videos, depende en un gran porcentaje de un correcto diseño del sténcil para la aplicación de la pasta de soldar y del adecuado diseño de los pads de los componentes. El siguiente enlace nos ilustra como diseñar circuitos impresos con componentes SMD para obtener la correcta formación de soldaduras:

Como diseñar pads SMT para lograr soldaduras confiables

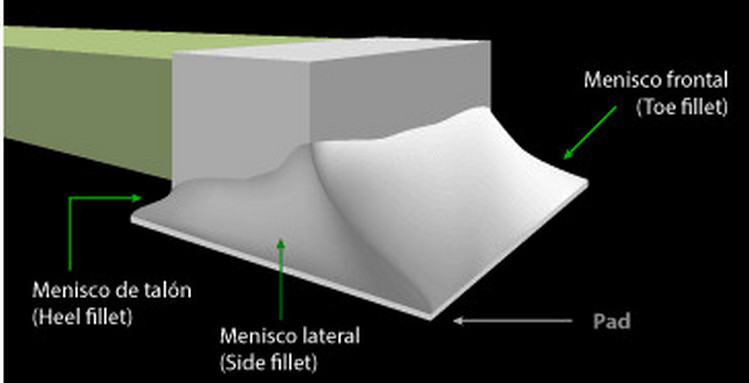

Partes de una soldadura SMT para componentes discretos:

Los componentes discretos tienen dos terminales metalizados en sus extremos. Este tipo de conexión es usada por los componentes con encapsulados tipo 7343, 7260, 6032, 3528, 3216, 3220, 2225, 2220, 2012, 1825, 1812, 1210, 1206, 0805, 0402, 0201 y 01005.

- Menisco frontal (Toe Fillet): Es la parte delantera de la soldadura que va desde el extremo inicial del pad del circuito impreso y sube idealmente en forma convexa hasta el borde superior del terminal metalizado del componente. Es la parte mas importante de la soldadura y que determina su fortaleza en los componentes discretos como las resistencias, condensadores, inductancias, etc..

- Menisco de talón (Heel Fillet): Es la parte delantera de la soldadura que va desde el extremo final del pad en del circuito impreso y sube hasta el borde posterior del terminal metalizado del componente.

- Menisco lateral (Side Fillet): Es la parte lateral de la soldadura que va desde los extremos izquierdo y derecho del pad en el circuito impreso y sube hasta los lados del respectivo terminal metalizado del componente.

El siguiente video nos ilustra a partir de un condensador SMD colocado sobre la soldadura en pasta aplicada previamente a los pads, como se forma este tipo de soldadura en los componentes pasivos que tienen terminales metalizados en sus extremos:

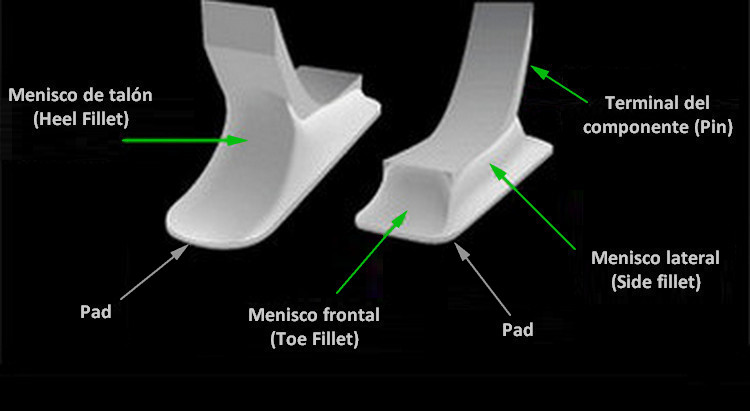

Partes de una soldadura SMT para componentes con pines tipo «Cuello de Ganso:

Este tipo de terminales vienen estañados previamente por el fabricante y son usados por los componentes con encapsulados SO, SOM, SOP, SOL, SOIC, SSOP, TSOP y VSOP.

- Menisco de talón (Heel Fillet): Es la parte trasera de la soldadura que va desde el extremo final del pad del circuito impreso y sube idealmente en forma convexa hasta el respectivo pin del componente. Es la parte mas importante de la soldadura y que determina su fortaleza en los componentes con encapsulados tipo QFP, SOIC, TSOP, etc..

- Menisco frontal (Toe Fillet): Es la parte delantera de la soldadura que va desde el extremo inicial del pad del circuito impreso y sube hasta el borde frontal del respectivo pin del componente.

- Menisco lateral (Side Fillet): Es la parte lateral de la soldadura que va desde los extremos izquierdo y derecho del pad en el circuito impreso y sube hasta los lados de cada pin del componente.

El siguiente video nos ilustra el proceso de formación de este tipo de soldadura en componentes con encapsulados SOIC, SOP, QFP, etc., que tienen esta clase de terminales:

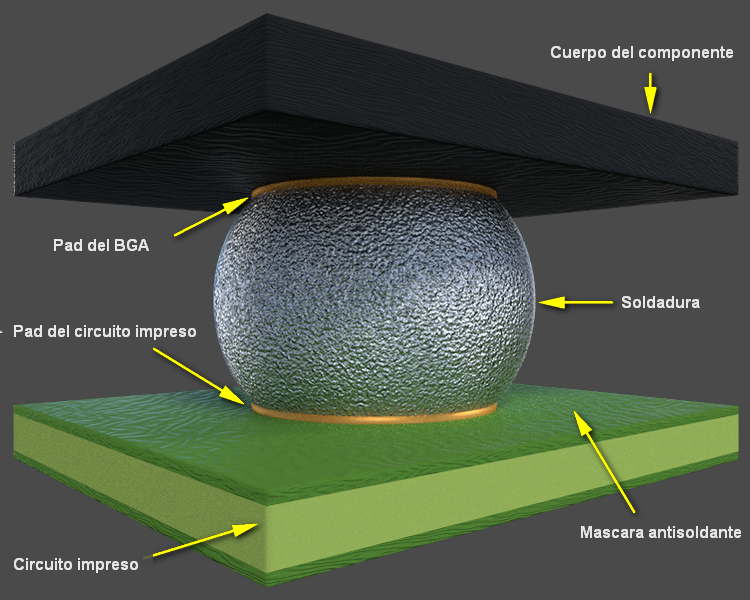

Partes de una soldadura SMT para componentes con esferas de soldadura:

Este tipo de componentes no poseen terminales de conexión y en su lugar tienen pads ubicados bajo su cuerpo a las cuales se les ha soldado previamente por el fabricante unas esferas de soldadura como los dispositivos con encapsulados BGA, uBGA, CSP, Flip-Chip, y eWLB

Las uniones de este tipo parten de unas esferas de soldadura que vienen previamente soldadas a los pads del componente por el fabricante. No poseen meniscos como tales ya que una vez alcanzan la temperatura recomendada, la soldadura que las compone se funde simultáneamente con la soldadura en pasta aplicada a los respectivos pads en el circuito impreso mezclando su composición y produciendo una union como la apreciada en la figura superior. Su correcta formación y robustez dependen además del correcto diseño de los pads y el esténcil para la aplicación de soldadura, de un preciso perfil de temperatura del horno que efectúa el proceso.

El siguiente enlace describe ampliamente que es un perfil de temperatura para el proceso de ensamble de circuitos impresos y que para el caso de los dispositivos que no tienen terminales (Pinless Devices) es un factor crítico que determina la confiabilidad de las soldaduras:

Que es un perfil de temperatura para PCBAs

Formación de los meniscos de soldadura en componentes con encapsulado tipo BGA

Partes de una soldadura SMT para componentes con pines tipo «J»:

Este tipo de terminales vienen pre-estanados por el fabricante y son usados por los componentes con encapsulados SOJ, SOLJ, y PLCC.

- Menisco de talón (Heel Fillet): Es la parte posterior de la soldadura que va desde el extremo final del pad del circuito impreso y sube idealmente en forma cóncava hasta el extremo final del respectivo pin del componente. Su formación correcta contribuye a la fortaleza de las soldaduras en los componentes con encapsulados tipo SOJ, PLCC, etc..

- Menisco frontal (Toe Fillet): Es la parte mas importante que determina la robustez de la soldadura. Su parte delantera va desde el extremo inicial del pad del circuito impreso y sube idealmente en forma cóncava hasta cubrir la curva frontal del respectivo pin del componente.

- Menisco lateral (Side Fillet): Es la parte lateral de la soldadura que va desde los extremos izquierdo y derecho del pad en el circuito impreso y sube hasta los lados de cada pin del componente.

Formación de los meniscos de soldadura en componentes con encapsulado tipo «J»

En el siguiente video se observa el proceso de formación de los meniscos de soldadura en un dispositivo SOJ al cual se le ha aplicado manualmente soldadura en pasta a sus pads utilizando una jeringa. Vemos como la soldadura se forma bien a pesar de que el componente no se centra una vez fundida la soldadura debido a su considerable peso:

PRECAUCIÓN: Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.