¿Cómo suministrar los componentes SMD para ensamble automatizado?

Si la opción elegida para el ensamble de nuestros circuitos impresos no incluye el suministro de los componentes electrónicos por parte del proveedor del servicio, entonces los siguientes factores deberán ser tomados en cuenta ya que tendrán impacto en el costo del proceso:

Presentación de los componentes.

Usualmente, los componentes de montaje superficial SMD, son aceptados por los fabricantes en presentación de rollos, tramos de cinta, bandejas y tubos plásticos. Idealmente, los componentes tipo SOIC, SOP, SSOP, SOM, deberemos suministrarlos en presentacion de tubos. En ciertos componentes delicados por su forma, como los circuitos integrados QFP, QFN, BGA, conectores, etc. deberemos consultar necesariamente al fabricante que tipo de empaque y/o presentación es requerido de acuerdo a nuestra lista de materiales para que nuestro proceso de ensamble presente el menor grado de dificultad y por lo tanto se refleje en un menor costo del proceso.

Usualmente, los componentes de montaje superficial SMD, son aceptados por los fabricantes en presentación de rollos, tramos de cinta, bandejas y tubos plásticos. Idealmente, los componentes tipo SOIC, SOP, SSOP, SOM, deberemos suministrarlos en presentacion de tubos. En ciertos componentes delicados por su forma, como los circuitos integrados QFP, QFN, BGA, conectores, etc. deberemos consultar necesariamente al fabricante que tipo de empaque y/o presentación es requerido de acuerdo a nuestra lista de materiales para que nuestro proceso de ensamble presente el menor grado de dificultad y por lo tanto se refleje en un menor costo del proceso.

Compatibilidad para ensamble automatizado.

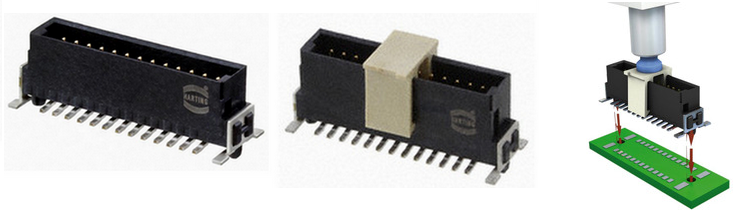

Especial cuidado debemos tener al elegir números de parte de componentes SMD ya que no todos pueden ensamblarse automáticamente a menos que tengan una superficie plana de área suficiente para ser tomados por efecto de la succión de las boquillas de vacío de las maquinas Pick & Place.

Si por ejemplo, un conector SMD lo suministramos al fabricante en la presentación que vemos en la figura de la izquierda no podrá ser montado automáticamente ya que no tiene la superficie para sujetarlo con seguridad de su centro y colocarlo en su destino como si lo es el mismo componente de la figura central el cual tiene adherida temporalmente una superficie que permitirá el uso de una boquilla de tamaño adecuado para producir el vacío necesario y lograr que el componente no se caiga durante el proceso.

Una buena práctica, cuando vamos a ordenar componentes compatibles con ensamble automatizado, es usar la expresion: «Que tengan Tab para Pick and Place» o consultar las descripciones de los números de parte que incluyan términos como «Peg o Cap option».

Adquirir y mantener los componentes SMD en su empaque original.

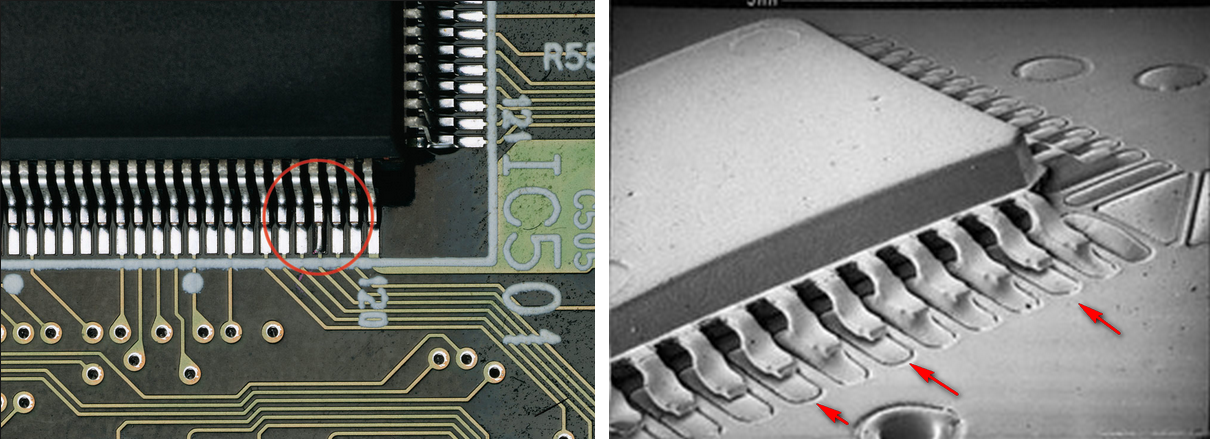

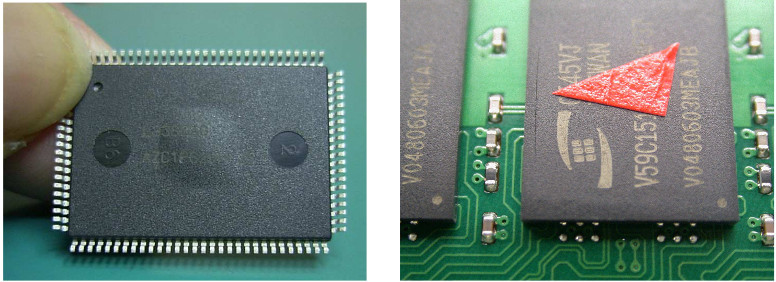

No retirar los componentes de sus empaques originales ni tocarlos con los dedos ya que podríamos afectar sus terminales. La mayoría de fabricantes rechazan componentes con pines deteriorados o presentados fuera de su empaque, debido que tendrán muchas dificultades ya sea en el proceso de colocación si los pines de los circuitos integrados no están perfectamente alineados o durante la etapa de soldadura a causa de su des-alineamiento y/o del óxido de estaño que se forma en los terminales de los componentes al estar expuestos al aire o a los contaminantes naturales ocasionados por su manipulación con la mano. Si algunos componentes nos han llegado con sus terminales torcidos o doblados no debemos tratar de restablecer manualmente su alineación sin tener la herramienta adecuada.

Algunas empresas ensambladoras tienen matrices especiales que tienen el footprint exacto de los componentes pudiéndose recuperar la alineación de sus terminales para poder ser ensamblado automáticamente. Debemos consultar la disponibilidad de este servicio con el fabricante.

Las figuras ilustran defectos de soldaduras frías presentados en los terminales de un circuito QFP por la perdida de solderabilidad y/o de alineamiento de los pines del componente debido a su incorrecta manipulación.

Precauciones con los componentes empacados en tubos plásticos.

Para los componentes suministrados en tubos plásticos deberemos en lo posible requerir al momento de la compra, que sean empacados en tubos completos sin importar si la cantidad es menor a la capacidad total del empaque. De ninguna manera deberemos doblar ni cortar los tubos ya que esto afecta el desplazamiento libre del componente en el alimentador vibratorio, obligando al fabricante a re-empacar los componentes en un tubo nuevo con el riesgo de invertir su posición o afectar los terminales de los circuitos integrados.

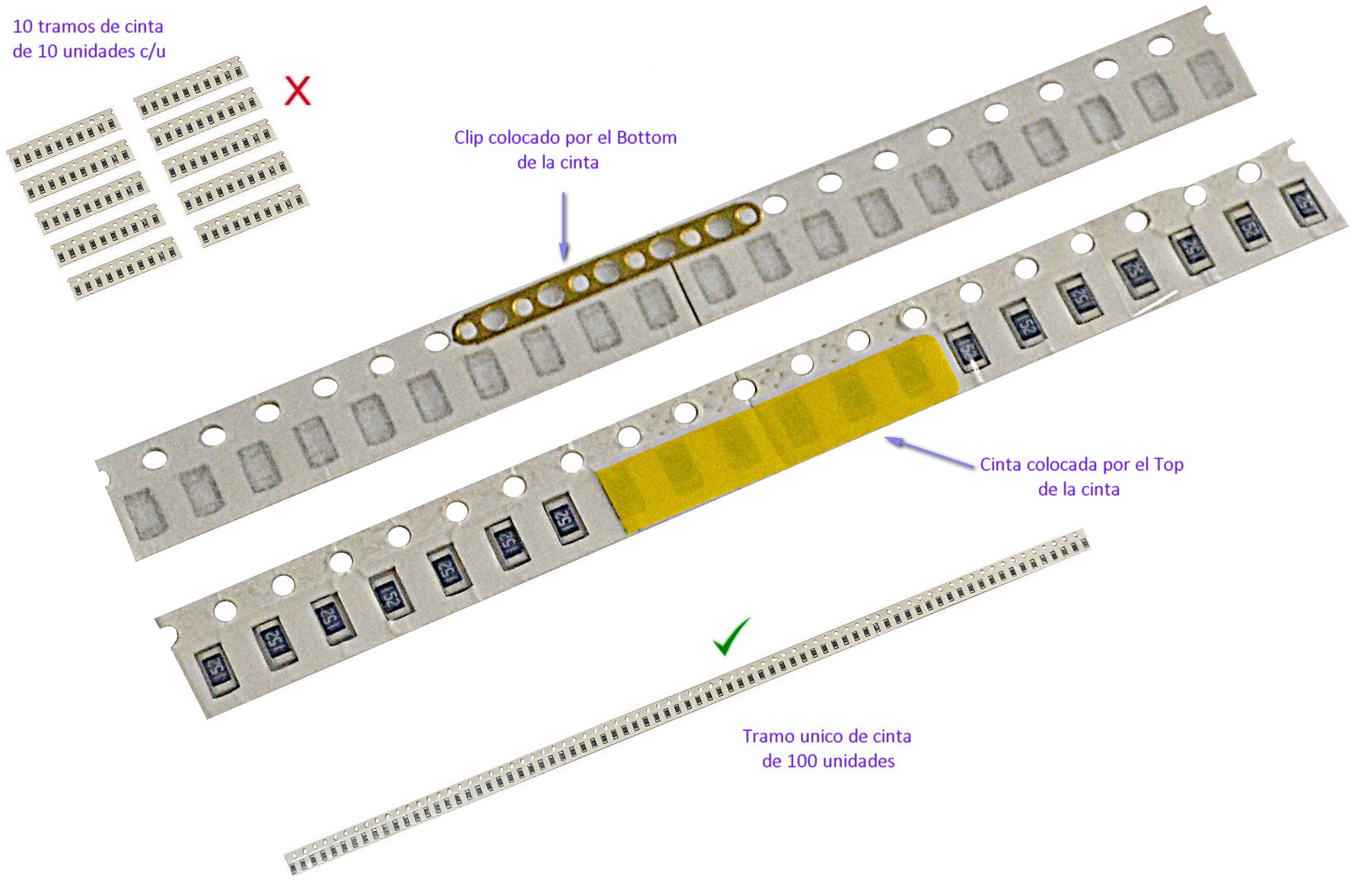

Precauciones con los componentes empacados en fracciones de cinta.

Idealmente debemos ordenarlos en un solo tramo de cinta por cada referencia que se va a ensamblar. Deberemos evitar comprar pequeñas fracciones de cinta para un mismo componente, ya que el fabricante tendrá que pegarlas utilizando herramienta y «clips» especiales para mantener las perforaciones de arrastre y formar un solo tramo que se pueda desplazar libremente por el alimentador, con el consecuente incremento del precio final del servicio de ensamble. La figura superior ilustra este procedimiento utilizado para unir solo dos tramos de cinta de 10 componentes. Es evidente lo fácil que resultaría ensamblar ese componente si se ordenara un solo tramo de cinta con 100 elementos, así como también el trabajo que tendrá que efectuar el fabricante para acondicionar y terminar de unir 8 tramos más para completar 100 componentes, y que obviamente se nos va a reflejar en el precio del ensamble.

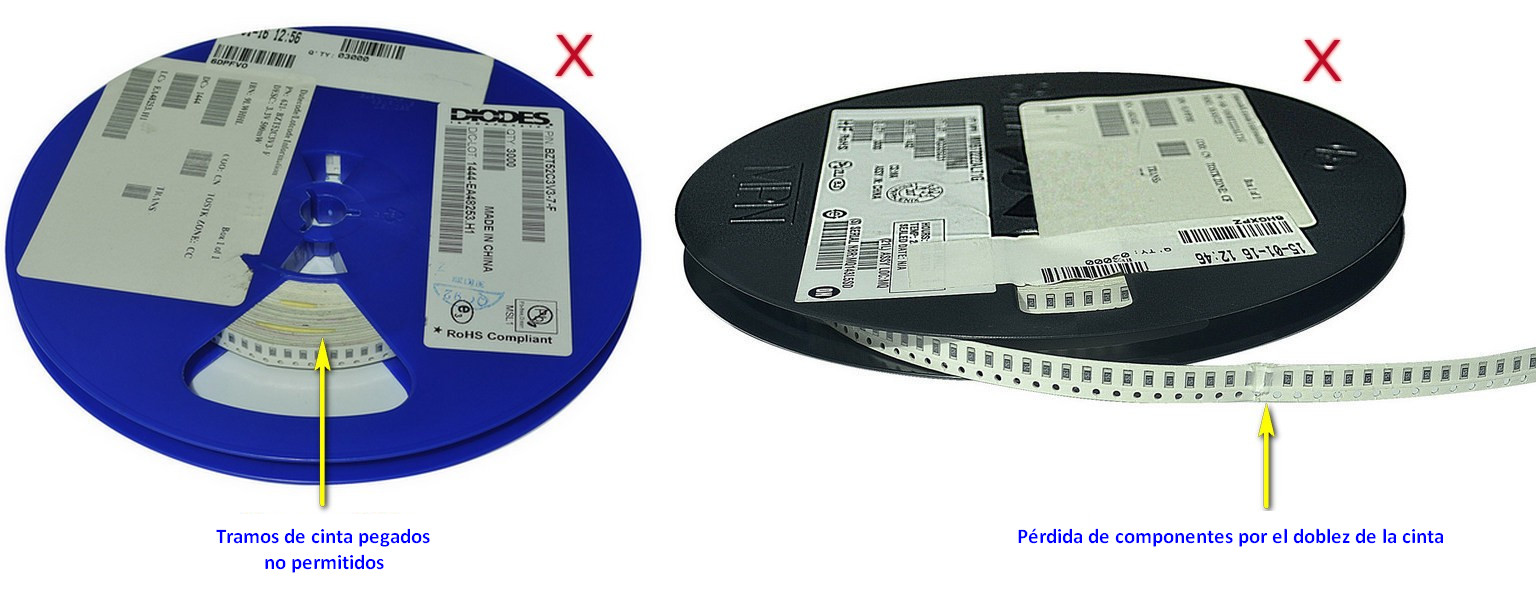

Precauciones con los componentes empacados en rollo.

De ninguna manera deberemos pegar fracciones de cinta para ser empacada en rollo como se observa en la figura izquierda, ya que esto obstruirá el mecanismo del alimentador deteniendo el proceso de ensamble.

Igualmente, no debemos doblar la cinta que contiene los componentes como observamos en la figura superior derecha. Esto ocasionará el desprendimiento de la película que protege los elementos, permitiendo que algunos escapen por los dobleces llegando en ocasiones a obstruir del alimentador automático paralizando el proceso.

Si el tamaño de nuestro ensamble lo permite, deberemos ordenar siempre en esta presentación para obtener el mayor rendimiento del proceso de colocación de los componentes sobre nuestra tarjeta. Si nuestro ensamble es un prototipo o pequeñas cantidades y no es viable ordenar elementos en rollo y requerimos por sus características que el producto sea ensamblado en lineas automáticas de ensamble, deberemos considerar adquirir los componentes empacados para ensamble automatizado lo que incrementará un poco el costo por referencia ordenada con este requerimiento.

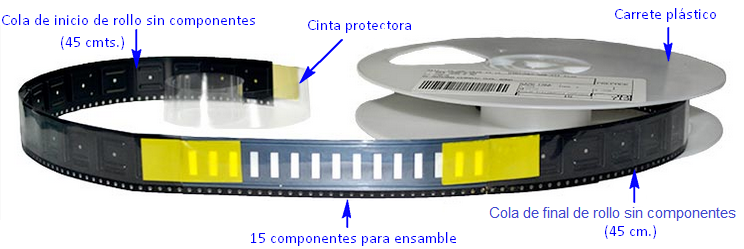

La razón principal se puede deducir fácilmente observando la imagen superior donde se ilustra el recorrido de nuestros componentes a través de un alimentador normal para maquina de ensamble automático SMD. La cinta transparente que protege nuestros componentes de montaje superficial, se va desprendiendo automáticamente desde que el componente entra a la ventana, dejándolo expuesto para ser tomado por la boquilla de vacío y ser colocado. Las maquinas de ensamble necesitan inicialmente avanzar la cinta paso a paso, desde dicha ventana a través de sus mecanismo de tracción utilizando las perforaciones que trae la cinta en uno de sus lados y llevándola hasta la salida del alimentador. De no tener una longitud inicial suficiente de cinta preferiblemente sin componentes, entonces se perdería la cantidad de elementos contenida en dicha longitud a medida que se vaya destapando la cinta que los protege. De igual forma, los últimos elementos de nuestro rollo necesitan que la tensión de la cinta se mantenga hasta el ultimo componente que se va colocar, razón por la cual se requiere que exista otro tramo adicional de cinta sin elementos que físicamente mantenga dicha tensión permaneciendo enrollada sobre el carrete plástico hasta que el ultimo componente sea tomado.

Proveedores como Digikey y Mouser tienen en su lista de componentes la opción «Digi-Reel» y «Mouser Reel» respectivamente, que consiste en suministrar en rollo por un precio adicional, cantidades menores de componentes, adicionándoles 45 cm. de cola de inicio y 45 cm. de cola de final de rollo para permitir su montaje en los alimentadores automáticos de las maquinas Pick & Place.

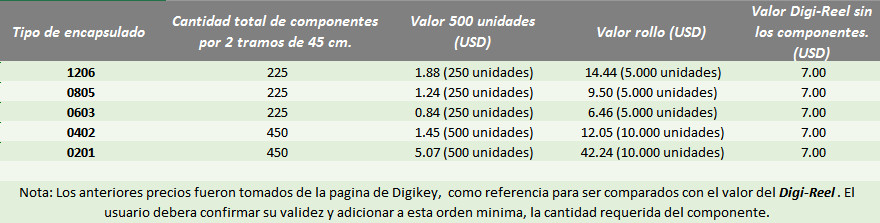

Debemos considerar el costo de los componentes para evaluar si es mas económico ordenar los componentes adicionales que estén contenidos en 90 cm. de cinta o adquirir este tipo de empaque cuyo costo es aproximadamente de USD 7.00 por rollo. En componentes pasivos, usualmente es mas económico ordenar mas componentes. En otros elementos como los circuitos integrados, debemos evaluar el costo de la cantidad adicional que deberíamos ordenar para compensar el desperdicio por la falta de las colas requeridas y eventualmente elegir la opción Digi-Reel.

La siguiente tabla describe a manera de guía los costos correspondientes para un resistor de 10K en sus diferentes presentaciones.

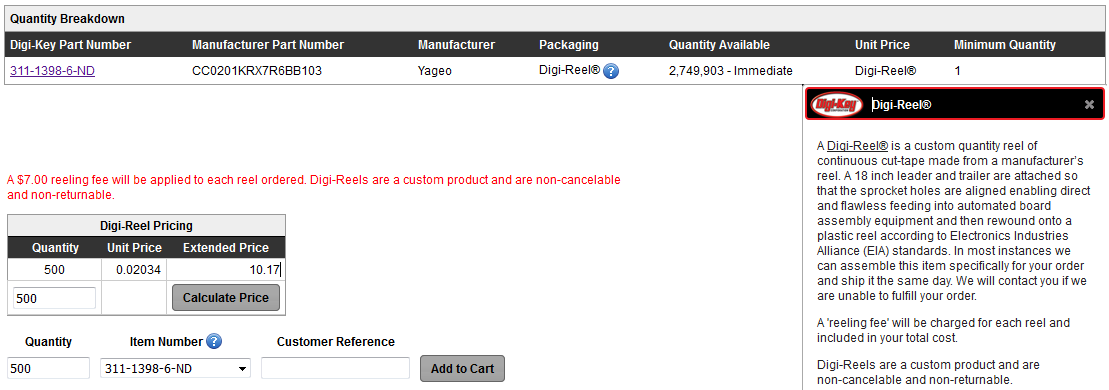

Para ordenar en Digikey componentes empacados en esa presentación deberemos elegir la opción Digi-Reel como se puede observar en la imagen de abajo ademas de su definición y costo.

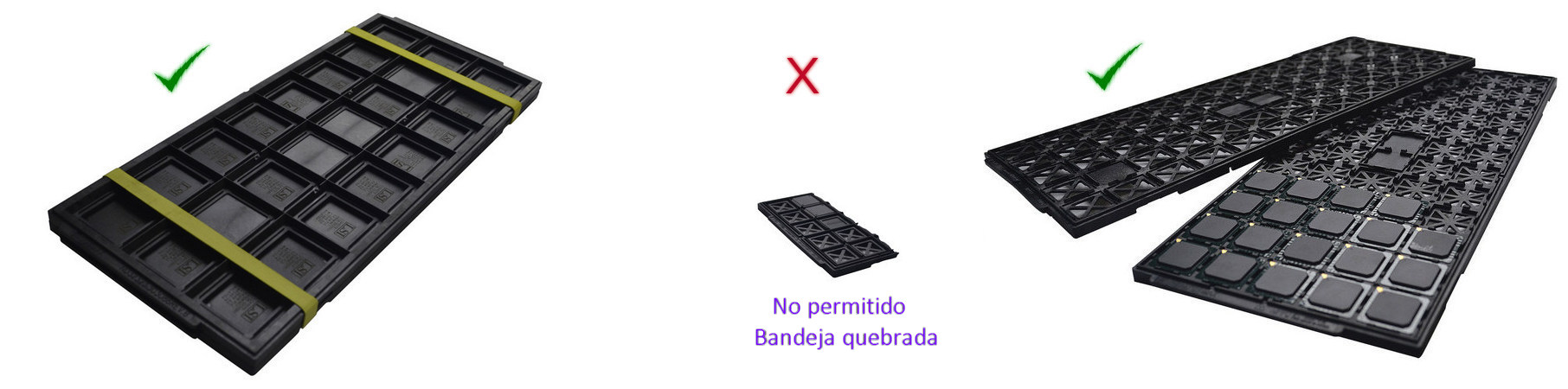

Precauciones con los componentes empacados en bandejas

Este tipo de empaque es utilizado usualmente para componentes QFP, BGA, y QFN y esta construido con material ESD para proteger los elementos empacados en el. Si ordenamos este tipo de presentación deberemos requerir al proveedor que sin importar la cantidad ordenada se suministren nuestros componentes en una bandeja completa sin recortarla. Esto permitirá a los componentes conservar la polaridad de su pin No. 1, ademas de mantener protegidos sus terminales hasta el momento del ensamble. Esta bandeja será introducida sin destapar a un horno de secado antes del proceso de ensamble para eliminarles la humedad y evitar así la producción de micro-fracturas en el cuerpo de los componentes durante la fase de fusión de la soldadura.

- Control de humedad

Las bandejas de circuitos integrados sin pines como los BGAs, QFNs etc… usualmente son empacadas en bolsas antiestáticas (ESD) e incluyen en su interior una bolsa de silica y un cupón indicador de la humedad a que han sido sometidos los componentes antes de ensamblarlos. Dicho cupón lo podemos observar en la siguiente figura:

En lo posible no debemos destapar el empaque ESD en ambientes de mucha humedad y si lo hacemos debemos sellar de nuevo la bolsa antiestática y cambiar la bolsa de sílice por una nueva si el cupón indicador de humedad tiene el primer circulo de color rosa antes de enviar al fabricante los componentes para su ensamble. Dependiendo del grado de humedad que indique la etiqueta, el fabricante procederá a hornear por un tiempo dichos componentes antes de efectuar el proceso de ensamble ya que de no hacerlo, la humedad absorbida por los componentes producirá vapor de agua que podría estallar debido a la ata presión que alcanzará durante el proceso de soldadura, produciendo la fractura del componente como se puede apreciar en las siguientes figuras:

Adicionalmente, la humedad presente en las esferas y terminales de los componente se condensa produciendo su oxidación y afectando la calidad de la soldadura llegando hasta casos extremos como el ilustrado en la figura derecha donde se puede apreciar que una esfera del circuito BGA , no soldó al mismo tiempo que la soldadura en el Pad, muy probablemente a causa de su oxidación produciendo un defecto llamado “Head in Pillow” descrito como si la esfera estuviese reposando sobre una almohada y por lo tanto produciendo un contacto intermitente.

En el siguiente enlace podremos ampliar las precauciones que debemos tener con lo componentes sensibles a la humedad:

Precauciones al desempacar componentes sensibles a la humedad

Etiquetado adecuado de los componentes

Deberemos enviar debidamente marcado cada empaque de componente diferente, con una etiqueta que indique:

- Tipo de componente (Ej. Resistor 1.5K 0805) Este dato se podrá suprimir solo en el caso de que la etiqueta original del empaque que contiene los componentes corresponda exactamente a la descripción del mismo.

- Referencias de diseño donde sera colocado (Ej. R4, R12, R16, R17)

- Cantidad total. De ninguna manera debemos dar por hecho que la cantidad que esta escrita en la etiqueta original del empaque sea igual a los que realmente están empacados. Siempre deberemos confirmar y escribir de nuevo su valor en nuestra etiqueta para evitar errores.

La siguiente figura ilustra el procedimiento descrito anteriormente para marcado de componentes.

Importante: Si la tarjeta posee algún componente que sea sensible a la humedad o que tenga parámetros críticos de temperatura al momento de soldar ,entonces deberemos advertirlo al fabricante mediante una instrucción escrita, en un archivo de texto para que tome las debidas precauciones al momento de su proceso de soldadura y de lavado de la tarjeta para remover los residuos de flux remanentes.

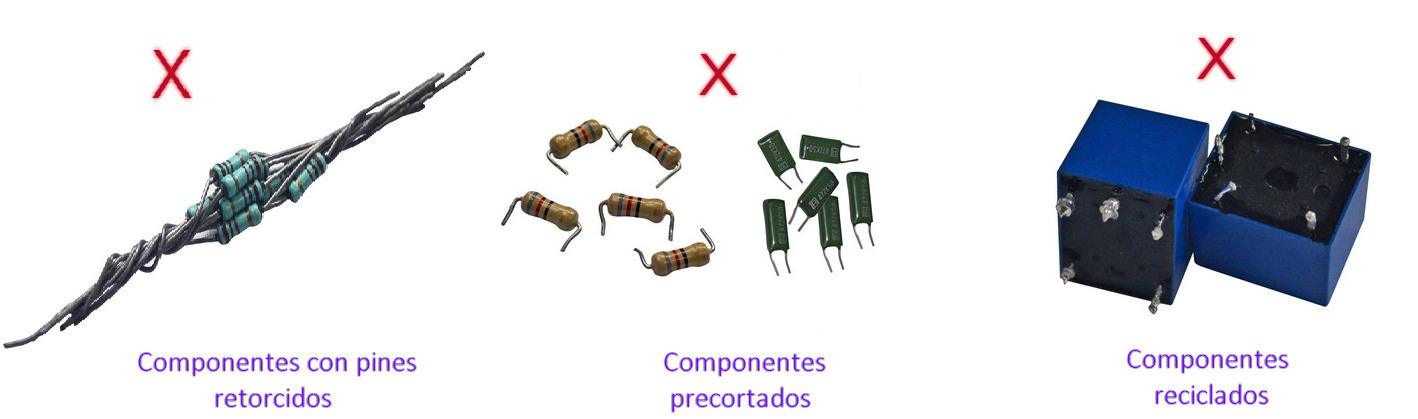

Precauciones con los componente convencionales (THT)

De ninguna manera debemos enviar al fabricante componentes Trough-Hole con los terminales retorcidos para agruparlos, así como tampoco con terminales pre-cortados o reciclados tal como lo ilustra las siguientes imágenes:

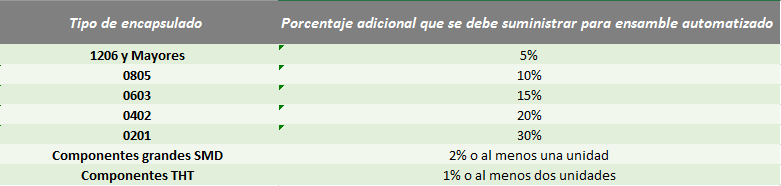

Suministro de componentes adicionales:

Microensamble al igual que todas las empresas prestadoras del servicio de ensamble automatizado requiere por parte de cliente y de acuerdo con la siguiente tabla, el suministro de una cantidad adicional de componentes por referencia para cubrir las eventualidades que se describen posteriormente y que normalmente ocurren en este tipo de proceso.

- En algunas ocasiones los rollos de componentes no contienen la cantidad exacta de elementos debido a la ausencia de los mismos por error del proveedor o por imperfecciones del empaque como dobleces que causan el desprendimiento de la cinta que los protege y produciendo la perdida del componente.

- Ocasionalmente se pierden componentes al momento de su captura por parte de las boquillas debido a terminales fracturados que ocasionan que el componente se atasque en la cinta y esto hace que no se tome con precisión de su centro, ocasionando su caída durante el desplazamiento a su destino.

- Los procesos de ensamble automatizado presentan vibraciones propias de su funcionamiento que incide en ocasiones en el desprendimiento de los mismos de las boquillas que los toman de su empaque para colocarlos. Resulta evidente la dificultad para detener un proceso de ensamble automático para buscar componentes caídos. Usualmente este proceso se implementa al final para componentes específicos que requieran su búsqueda por alguna razón,

- Microensamble devolverá al cliente todo componente sobrante que conserve su empaque original después del proceso y en el caso que se requiera, hará lo mismo con los componentes que se hayan caído y se puedan recolectar pero por razones obvias no se garantizara que correspondan totalmente ni a las cantidades ni al producto ensamblado.

PRECAUCIÓN: Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos. Úselas bajo su propio riesgo con otros fabricantes.