¿Cómo conectar pistas a pads SMT para obtener soldaduras confiables?

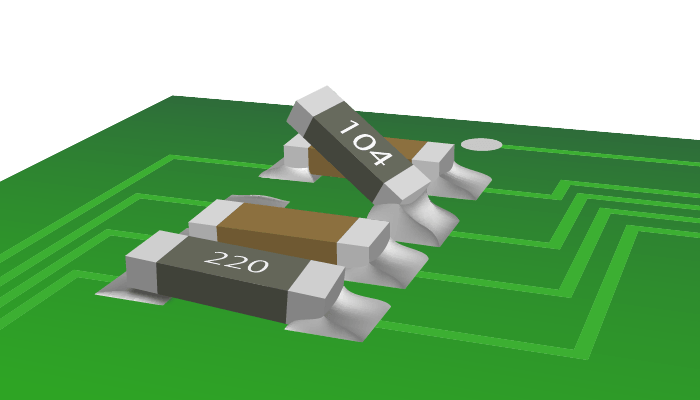

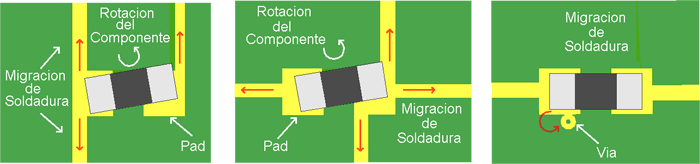

El proceso de soldadura de componentes de montaje superficial involucra sistemas de convección de aire para lograr la distribución uniforme y el control de la temperatura sobre la tarjeta y sus elementos mientras esta se desplaza a lo largo de un horno a una determinada velocidad. Cuando la tarjeta llega a la zona donde la soldadura cambia de estado cremoso a líquido, intervienen fuerzas sobre los componentes SMT discretos y de encapsulados de bajo peso que ocasionarán el giro, desplazamiento o levantamiento de los mismos si los pads del footprint y sus respectivas conexiones no forman una masa térmica balanceada .

Este fenómeno ocurre con mayor frecuencia en componentes SMT de dos terminales y de bajo peso como los de encapsulados 0805, 0603, 0402 y 0201 y ocasionalmente en componentes de mayor tamaño y poco peso como algunos encapsulados SOT, SSOP etc. y es conocido como «Fenómeno Tombstone». Es por ello que adquiere vital importancia controlar al momento del diseño del circuito impreso, la simetría de los pads y sus conexiones de los componentes SMT muy pequeños y de poco peso para lograr una soldadura aceptable y evitar este tipo de defectos que son indeseables tanto para el fabricante como para el diseñador del circuito ya que una tarjeta que no cumpla con las correctas especificaciones de diseño tendrá muchísimos defectos de soldadura que ocasionaran múltiples retoques manuales haciendo en ocasiones inútiles los procesos de inspección automática (AOI) de defectos de ensamble. El siguiente video nos dejara sin palabras ilustrándonos perfectamente el fenómeno descrito.

Uno de los errores fundamentales es creer que basta introducir una tarjeta a un horno con temperatura controlada para que el sustrato y los componentes se calienten uniformemente. ¡Este razonamiento es totalmente falso!

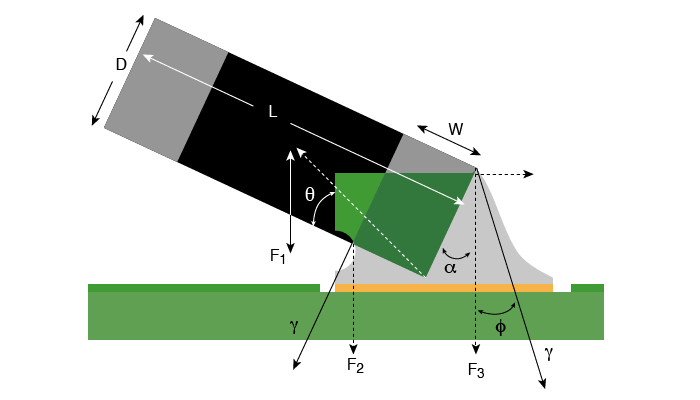

ANÁLISIS DE LAS FUERZAS QUE ACTÚAN CUANDO OCURRE EL DEFECTO TOMBSTONE:

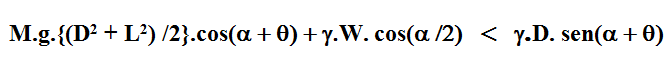

La gráfica ilustra esquemáticamente las fuerzas que actúan sobre un componente cuando sus terminales o pads entran en contacto con la soldadura al cambiar al estado líquido. El análisis muestra que la fuerza de tensión superficial de la soldadura produce un movimiento de giro cuando la componente vertical de la tensión superficial de la soldadura que está actuando sobre la parte superior del componente (F3) es mayor que la suma de las fuerzas que deben mantener el componente adherido a la superficie de la tarjeta como son la componente vertical del peso del elemento (F1), más la componente vertical de la fuerza de tensión superficial que está actuando debajo del terminal derecho del componente (F2). La siguiente expresión representa matemáticamente la causal del fenómeno utilizando los símbolos de la figura, donde γ representa la fuerza de tensión superficial, M la masa del componente y g la fuerza de gravedad:

Es evidente concluir que si uno de los pads no logra adquirir las condiciones de temperatura y solderablidad adecuadas al mismo tiempo que el otro, la fuerza de tensión superficial del pad derecho será en dicho momento muy grande y no encontrará la misma fuerza en el pad opuesto que las equilibre ocasionando el fenómeno descrito.

Para componentes más grandes las fuerzas están muy cercanas a su balance debido al mayor tamaño del pad usado y/o al peso del componente por lo que este fenómeno casi no se presenta a menos que exista una condición extrema del pad o del terminal del componente.

CÓMO PREVENIR ESTE TIPO DE DEFECTOS:

Para prevenir este defecto, se debe considerar cada pad, sus características y conexiones como un grupo y no como elementos separados como se describe a continuación:

-

Geometría de los Pads:

El diseño o elección de un footprint adecuado es solo el inicio de los parámetros que se deben tener en cuenta para prevenir los defectos asociados a la soldadura de los componentes SMT. La geometría del pad es fundamental ya que si es muy pequeño los meniscos de soldadura no se formarán correctamente y si es muy grande la soldadura se esparcirá por toda el área del pad quitándole altura a los meniscos y por lo tanto debilitando la unión. Una buena práctica es elegir para este tipo de componentes los footprints que se ajusten a las normas IPC. De esta manera se tolerarán las pequeñas diferencias en las medidas del cuerpo y sus terminales de un mismo componente producido por diferente fabricante.

-

Exposición simétrica de área de cobre:

El área de cobre expuesta para soldadura del pad izquierdo (área color gris claro) es mucho mayor que la del pad derecho. La soldadura se esparcirá por toda superficie de cobre que no esté cubierta por mascara antisoldante. Si la máscara de soldadura de un componente esta mal diseñada porque tiene una apertura demasiado grande, se pueden exponer superficies de cobre que causarán la alteración de la simetría de los pads del componente requerida al momento de soldar y por lo tanto la soldadura en crema que se aplicó inicialmente en cantidades iguales sobre los dos pads, se esparcirá más en el pad de mayor área, quitándole volumen de soldadura a la respectiva unión y produciendo ademas un desbalance térmico lo que generará fuerzas diferentes sobre los terminales metalizados del componente al momento de pasar la soldadura a su estado líquido ocasionando el giro, desplazamiento o en casos peores el levantamiento del componente. Reducir la apertura de la máscara de soldadura a 0.05 mm permite controlar mejor las áreas de cobre vecinas a un pad que pueden quedar descubiertas y que podrían causar un desbalance del volumen final de la soldadura.

Si el componente tiene máscara de soldadura definida (SMD), esta debe diseñarse simétricamente sobre los dos pads utilizando áreas iguales donde se aplicará la soldadura en crema. Si el componente tiene máscara de soldadura no definida (NSMD), se debe controlar la apertura general del antisolder para lograr que no se descubran zonas grandes de cobre que alteren la simetría de los pads.

-

Densidad de cobre de los pads:

La densidad metálica (área de color amarillo) del pad de la izquierda se ve aumentada por su conexión directa a un área de cobre convirtiéndolo en un pad de mucho mayor tamaño comparado con el de la derecha . Esto ocasionará que la temperatura sobre dicho pad se incremente mucho más lento que en otro pad ya que se disipa rápidamente a través de su mayor superficie.

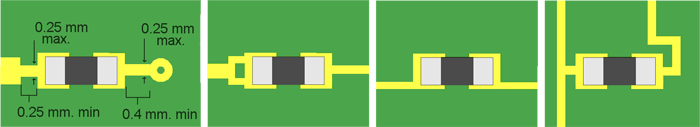

El ancho de una pista y la cantidad de ellas que se conectan a un pad SMT tiene un rol muy importante ya que conducirán parte del calor aplicado al pad al momento de la soldadura. Como regla general el ancho del trazo usado debe ser maximo 0.25 mm y debera tener una longitud minima de 0,25 mm, pudiendose conectar hasta dos de ellos a un pad en el caso que se requiera un manejo mayor de corriente. Si el pad debe ir conectado a una via, debera mantener una separacion minima de 4 mm entre los bordes exteriores del Pad y la via.

Lo que no se debe hacer:

Formas de conexion sugeridas:

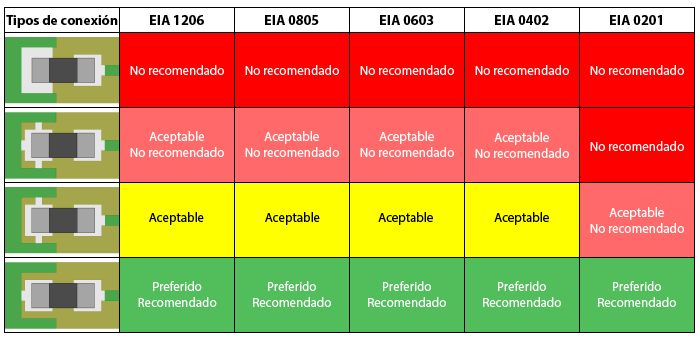

La siguiente gráfica ilustra los criterios de aceptabilidad comúnmente manejados por los fabricantes de tarjetas electrónicas ensambladas.

Nota:

Las anteriores consideraciones estan basadas en las experiencias y prácticas comunes de los procesos de Fabricacion y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

Bibliografia:

http://www.mdtmag.com/articles/2012/07/low-mass-solution-tombstone-dilemma-identified

ICONNECT007 Tombstoning Reduction Via Phased-reflow Soldering