¿Cómo conectar vías a planos de cobre?

Teniendo en cuenta que las capas eléctricas de los circuitos impresos están construidas con uno de los mejores metales conductores del calor, deberemos considerar esta propiedad para elegir la forma como se conectan los pads de nuestros componentes a los planos de cobre que tenga la tarjeta ya que tendrá un impacto en mayor o menor grado en su proceso de soldadura.

Formas de conectar pads a planos de cobre:

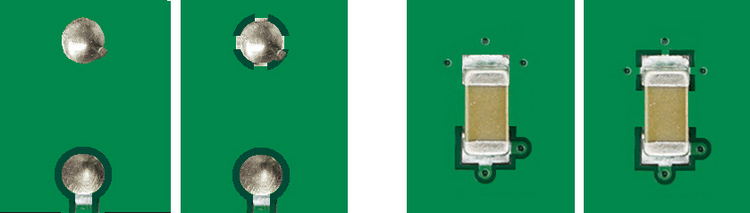

Un pad de un componente electrónico de montaje convencional (THT) o superficial que esté conectado directamente a un plano de cobre tiene una conductividad térmica muy alta lo que ocasionará que el calor aplicado para ser soldado se transmita fácilmente a la capa metálica donde se conecta y que este caso actuará como disipador de calor. En tarjetas de circuito impreso con espesores de Cobre mayores a 1 Onza (35 micras), el problema es mucho mayor dependiendo del método usado para soldar los componentes.

Métodos de soldadura para pads conectados directamente:

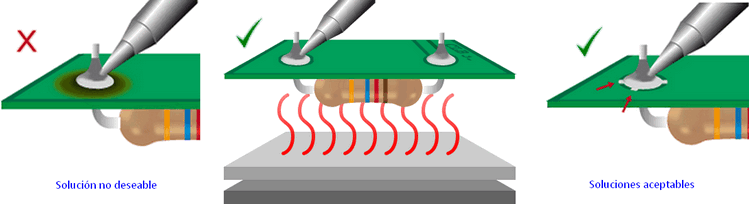

- Proceso manual de soldadura: Si se elige este método, el usuario normalmente intentará aumentar la temperatura del cautín para lograr una buena soldadura afectando en muchas ocasiones el circuito impreso que durante el proceso puede emitir un sonido como de crispeta (Pop Corn noise), produciendo la decoloración en la superficie alrededor del punto donde se aplicó el calor, lo que ocasionará eventualmente el desprendimiento del pad y/o la de-laminación del circuito impreso en ese lugar, independiente de la afectación que pudiera haberse hecho sobre el componente.

En componentes de montaje superficial (SMD) este procedimiento los pone en riesgo ya que por su reducido tamaño, exponer sus encapsulados por largo tiempo a altas temperatura causa en ocasiones la alteración de sus valores en el caso de componentes pasivos, o la pérdida del componente debido a la transferencia de calor hacia el interior del componente desprendiendo la soldadura de sus hilos internos de conexión.

Para prevenir daños a los componentes o al circuito impreso, el usuario deberá precalentar tarjeta por debajo para que los planos de cobre alcancen la temperatura adecuada, controlando cuidadosamente la rampa de temperatura y el máximo valor programado que usualmente está entre 110°C y 150°C.

Precaución: De ninguna manera deberemos prender el calentador y luego colocar la tarjeta sobre el una vez que se alcance la temperatura programada, ya que el cambio brusco de temperatura (Choque térmico), deteriorará los componentes. El orden correcto es colocar la tarjeta sobre el calentador frío y después prenderlo para que la exposición a la temperatura de la tarjeta sea gradual acorde a la programación del calentador.

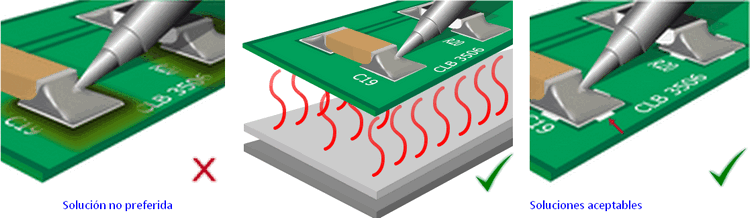

- Proceso de soldadura por ola continua o selectiva: El problema de la disipación del calor de los pads conectados directamente a planos de cobre, persiste pero es manejable ya que estos sistemas implementan etapas de precalentamiento antes de tener contacto la tarjeta con la soldadura fundida. Sinembargo, los pads conectados directamente a planos grandes de cobre requieren procesos de retrabajo para garantizar la robustez de sus soldaduras.

- Proceso de soldadura por horno de convección (Reflow): Este proceso a diferencia de los anteriores tiene la ventaja de calentar toda la tarjeta progresivamente durante su paso por el horno permitiendo un mejor control de la temperatura sobre toda la tarjeta. Sinembargo, los pads de componentes discretos que estén conectados directamente a planos de cobre estarán expuestos a ser afectados por el fenómeno de lapida o Tombstone, levantando el componente en uno de sus lados debido a la falta de balance térmico de sus terminales que ocasiona el calentamiento más rápido del que esté conectado a un área menor de cobre. El siguiente video ilustra el fenómeno descrito:

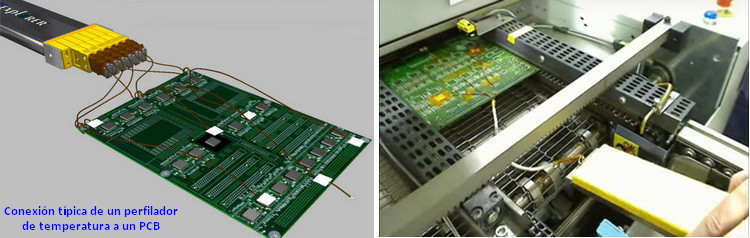

En la actualidad existen equipos de tecnología de punta que permiten un control muy preciso de la temperatura en los productos que por sus requerimientos deben usar pads de componentes SMD conectados directamente a los planos de cobre. Tal es el caso de circuitos de potencia o circuitos de RF donde se necesitan conexiones de este tipo para no alterar su funcionamiento. Estos equipos se denominan perfiladores de temperatura y su función es sugerir o ajustar el perfil de temperatura para permitir que los pads y los planos de cobre lleguen a la etapa de fundición de la soldadura con la misma temperatura.

En el siguiente enlace podremos conocer más acerca del perfil de temperatura:

Que es un perfil de temperatura para PCBAs

El perfilador es conectado a nuestra tarjeta a través de termopares fijados a los puntos donde sea crítico alcanzar el valor ideal de temperatura durante el proceso de soldadura. El equipo, encapsulado dentro de un empaque térmico es introducido al horno detrás de la tarjeta y va transmitiendo a un computador en tiempo real, los datos correspondientes para ser procesados y ajustar automáticamente la velocidad y temperatura de las diferentes zonas del horno de convección para que a medida que se va desplazando la tarjeta, alcance los valores ideales de temperatura que el proceso requiere en todos los pads.

El proceso se implementa inicialmente en una o dos tarjetas para encontrar la receta térmica adecuada y obtener repetibilidad del proceso y solo se necesita efectuar de nuevo si se cambian condiciones físicas del producto como la adición o distribución de componentes, panelización, dirección de desplazamiento, etc.. La siguiente figura ilustra un poco el proceso:

Una vez conocidos los parámetros de velocidad de desplazamiento y temperatura para nuestro producto, podremos efectuar el proceso de soldadura garantizando su repetibilidad en las demás tarjetas.

Diseño de pads con alivio térmico (Thermal pads)

Nota importante: Las siguientes sugerencias son validas para pads de componentes SMD o THT que estén conectados a planos de cobre. Los pads de las vías que estén conectados a los mismos y que no contengan terminales de componentes, deberán mantener su conexión directa.

De acuerdo a la norma IPC 2221 en su seccion 9.1.3 dice:

9.1.3 Thermal Relief in Conductor Planes: Thermal relief is only required for holes that are subject to soldering in large conductor areas (ground planes, voltage planes, thermal planes, etc.). Relief is required to reduce soldering dwell time by providing thermal resistance during the soldering process.

Para una gran cantidad de productos y si nuestro circuito lo permite, deberemos diseñar los pads que vayan conectados a áreas grandes de cobre, con características térmicas que permitan mantener sobre el área del pad el calor aplicado al momento de soldar sin disiparlo en los planos donde se conectan.

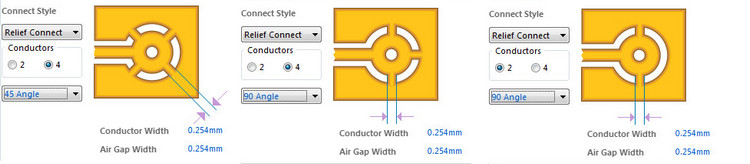

Para implementar esto el diseñador deberá cambiar en el programa de diseño, las propiedades de dichos pads a la de pads térmicos (Thermal Pads) que por estar conectados al cobre mediante pistas de ancho definidas por el usuario, transmiten poco calor hacia el plano de cobre mejorando significativamente la soldabilidad del componente sin afectarlo.

A manera de información la siguiente gráfica muestra las alternativas que el programa Altium Designer ofrece para este tipo de pads:

Nota: En circuitos de potencia es muy importante tener en cuenta la dimensión de los conductores que conectan el pad al respectivo plano de cobre ya que dependiendo de la cantidad y la suma de sus anchos deberá tener la misma capacidad de manejo de corriente que el trazo principal conectado al pad evitando así que actúen como un fusible si quedan mal dimensionados.

Conclusiones:

- Debemos ser precavidos en el uso indiscriminado de pads conectados directamente a superficies de cobre ya que después de soldados su remoción sera casi imposible sin deteriorar el componente o la tarjeta.

- Para los circuitos de potencia donde el manejo de corriente de un pad sea un factor crítico, se debe personalizar el diseño de un pad térmico e incluso elegir una conexión directa al respectivo plano de cobre.

Bibliografía:

- IPC-2222 secciones: 9.1.2-1 y 9.1.3: Thermal Relief in Conductor Planes.

- Linear Thechnologie: PCB Layout Considerations for Non-Isolated Switching Power Supplies

PRECAUCIÓN: Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo con otros fabricantes.