¿Cómo diseñar pad térmicos para dispositivos QFN?

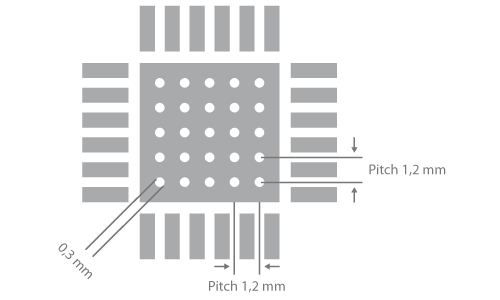

En los últimos años se ha popularizado el uso de encapsulados QFN en componentes cuyo funcionamiento genera algún tipo de calor, como amplificadores de audio, transceptores de RF entre otros., y se caracterizan por su forma plana cuadrada ademas de no poseer los pines tradicionales de conexión en su perímetro tal como se observan en la figura adjunta.

Estos dispositivos están disponibles con diferentes números y distribuciones de pads ubicados debajo del encapsulado del componente, teniendo todos ellos una característica común: Una gran superficie metálica llamada “Pad térmico expuesto” , de forma cuadrada y con similares características de un Pad gigante, y a cuyo alrededor se encuentran los Pads de conexión del dispositivo. Debido a su diseño con baja resistencia térmica, dicho pad tiene la función de conducir hacia fuera del componente, el calor generado por su operación, y transferirlo hacia cualquier superficie a que sea adherido. En la mayoría de los casos esa estructura es el circuito impreso que presta las funciones de un disipador de calor.

Este documento pretende familiarizar al usuario con las características térmicas de este encapsulado y describe las consideraciones técnicas que se deberían tener en cuenta para lograr un optimo comportamiento térmico del diseño.

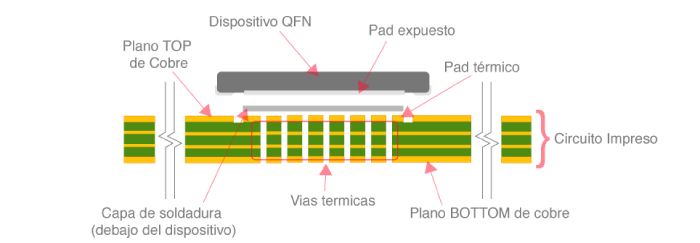

Estructura de un QFN

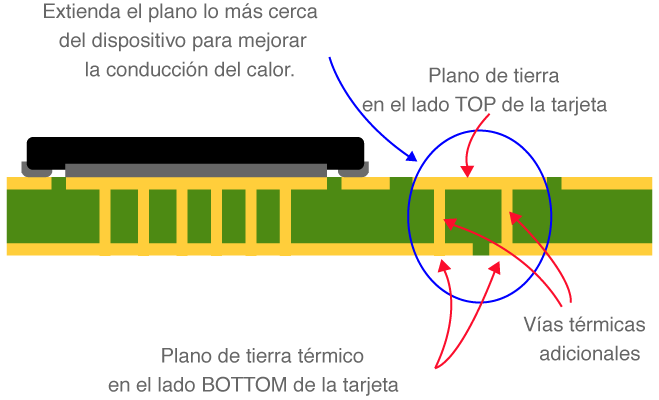

Como se observa en la figura, esta estructura esta compuesta por el dispositivo QFN por si mismo con su “Pad térmico expuesto”, una capa de soldadura entre el componente y el circuito impreso, un pad térmico diseñado en la cara TOP del circuito, un arreglo de vías bajo el dispositivo y la estructura de la tarjeta (PCB) alrededor del componente.

Cómo se transfiere el calor hacia el exterior de un QFN

Hay cuatro caminos principales por donde fluye el calor en un dispositivo QFN:

- Las flechas color violeta muestran como el calor es transferido hacia el aire que rodea el dispositivo a través del cuerpo del componente.

- Las flechas color azul señalan la transferencia de calor hacia las áreas de cobre cercanas al componente y ubicadas en el lado TOP de la tarjeta.

- Las flechas de color naranja punteado, corresponden a la transferencia de calor a través de las vías térmicas, hacia el dieléctrico y las capas internas de un circuito impreso.

- Las flechas de color rojo, ilustran por donde se conduce la mayor cantidad de calor hacia el plano de cobre del lado BOTTOM de la tarjeta a través de las paredes metalizadas de las vías térmicas ubicadas bajo el dispositivo.

Es importante observar que salvo una pequeña cantidad de calor radiada hacia el exterior a través del cuerpo del componente, la mayor cantidad es conducida desde el Pad disipador del dispositivo y a través de la soldadura, al pad térmico del lado TOP de la tarjeta. Por lo tanto, se debe prestar atención al diseño para obtener la menor resistencia térmica posible en este punto para transferir eficientemente el calor acumulado en el Pad disipador del componente.

Problemas con la soldadura de un componente QFN

La altura de la soldadura en pasta que se deposita mediante un esténcil de acero a un componente de montaje superficial es directamente proporcional al tamaño de sus pads. Entre mas área tenga el pad, mas altura tendrá la soldadura aplicada. En circuitos SMT convencionales esto no genera ningún problema ya que todos sus pads son iguales en su forma lo que causa un factor simétrico de altura que afecta uniformemente al componente.

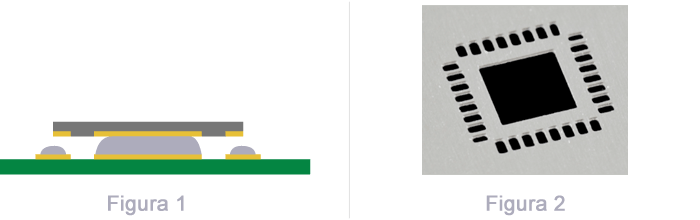

En los dispositivos tipo QFN, el pad central es mucho mas grande que los pads normales del componente y por lo tanto la soldadura aplicada al pad de la tarjeta será mucho mayor que la de los otros pads.

En la figura 2 se puede observar un esténcil para aplicar soldadura a un dispositivo QFN, teniendo en cuenta solo la forma del pad central del componente produciendo una apertura similar. Esto ocasionará que se deposite gran cantidad de soldadura sobre el pad expuesto, lo cual hará que el componente flote durante su proceso de soldadura como se puede observar en la figura 1, sin lograr el contacto de los demás pads con la soldadura aplicada.

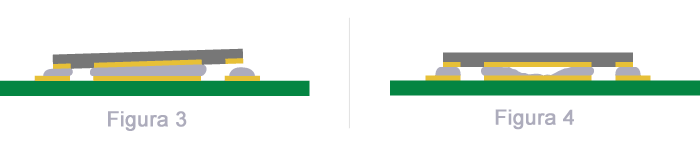

Algunas veces el componente se inclinara produciendo contacto con algunos pads del componente pero de ninguna manera con todos como lo ilustra la figura 3. Si el componente tiene un pad central muy grande, por ejemplo un QFN de 10 x 10 mm, el deposito de soldadura será mas alto en los lados y escaso en el centro, lo que producirá demasiadas burbujas causando muy poca transferencia de calor o una indebida área de contacto a GND del dispositivo como lo ilustra la figura 4.

Además si se forzara manualmente el componente para hacer contacto con todos los pads, se podrían producir cortos con lo mismos ya que regaríamos la soldadura del pad central hacia los lados como se observa en la figura 5.

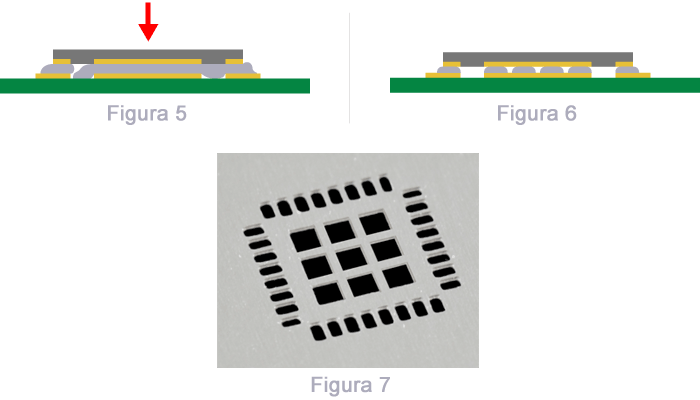

Para prevenir este problema hay que aplicar la soldadura al pad central mediante el uso de un sténcil que forme un patrón segmentado de la misma como el mostrado en la figura 6, para permitir que la soldadura aplicada a los pads del circuito, humedezcan los correspondientes pads del componente, dando como resultado una altura uniforme en todos los pads al momento de soldar como se ilustra en la figura 7.

Usualmente las librerías de los componentes de este tipo consideran el área total del pad expuesto para producir una apertura similar en la capa de aplicación de soldadura en pasta. Por lo tanto, si enviamos al fabricante el archivo Gerber de dicha capa sin modificarla, muy posiblemente tendremos los problemas de soldadura descritos anteriormente. Deberemos entonces modificar la librería de nuestro componente en la capa que se utilizara para la fabricación del eténcil de soldadura para obtener el patrón de aplicación de soldadura que consideremos correcto para nuestro dispositivo.

Diseño del Pad térmico en el circuito impreso

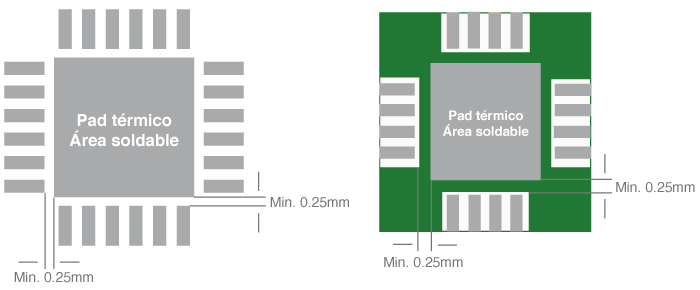

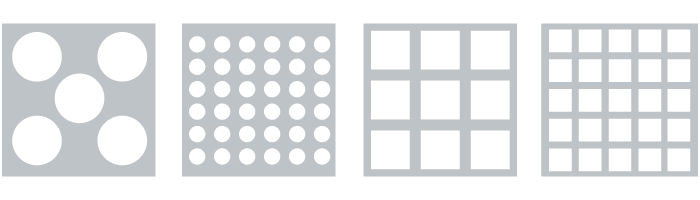

El diseñador deberá personalizar la librería del componente para dividir el área del pad central en pequeños depósitos de soldadura separados por mascara antisolder, usando patrones similares a los ilustrados en la figura siguiente.

El pad térmico del PCB deberá ser diseñado del mismo tamaño del Pad expuesto del dispositivo y deberá contener la cantidad suficiente de soldadura para transferir eficientemente el calor. Sin embargo, un exceso de soldadura compromete seriamente la confiabilidad debido al riesgo de cortos y/o soldaduras abiertas como se ha ilustrado anteriormente. Ya que los dispositivos QFN han sido diseñados para transferir el calor a travez de dicho pad, se debe prestar especial atencion al disenar el footprint del componente asi como su mascara de soldadura.

Para maximizar la transferencia de calor, el área soldable en el Pad térmico del circuito impreso deberá preferiblemente, ser definida por la mascara de soldadura (SMD) como lo ilustra la figura adjunta. Además deberá tener una distancia mínima de 0,25 mm desde el borde externo del Pad térmico a los bordes internos de los pads de interconexión del componente previniendo así cortos, En la siguiente figura se puede apreciar a la izquierda el área soldable del pad térmico sin estar definido por una capa de antisolder. A la derecha se ilustra el área definida por la mascara antisolder.

Diseño alternativo del Pad térmico en el circuito impreso

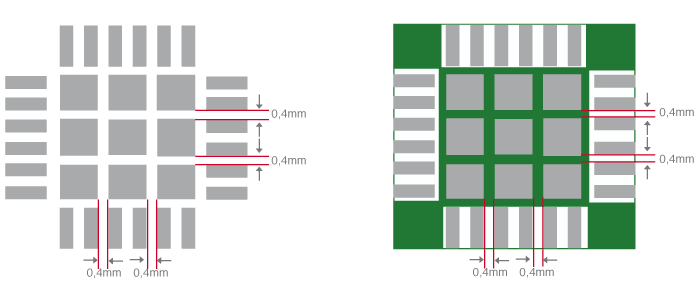

Alternativamente el diseñador podrá definir mediante el procedimiento de segmentación del pad térmico en el circuito impreso, el área donde se va a aplicar la soldadura en el pad térmico usando ya sea por áreas definidas por mascara de soldadura (SMD) como lo ilustra la figura 10, o por segmentación física del área de cobre cono se observa en la figura 9, siempre y cuando se observen las siguientes recomendaciones:

- El largo y/o ancho de un pad segmentado deberá ser entre 1 y 2 mm.

- La separación de los pads segmentados deberá ser 0.4 mm. para permitir la evacuacion de gases liberados al momento de soldar.

- El área total de los pads segmentados por cualquier método deberá alanzar un valor entre el 50 a 80% del area total del pad expuesto del QFN.

Cuando la pasta se hace liquida durante el proceso de soldadura, se liberan gases propios de la reacción que son conducidos hacia el exterior por los canales que se demarcan por la separación entre las áreas de soldadura del pad térmico del circuito impreso. Las siguiente figura ilustra los dos tipos de segmentación.

Fig. 9 Fig. 10

Implementación de vías en el pad térmico del circuito impreso

Alternativamente el diseñador podrá definir mediante el procedimiento de segmentación, el área donde se va a aplicar la soldadura en el pad térmico usando ya sea áreas definidas por mascara de soldadura (SMD) o sin definir (NMSD), siempre y cuando observe las siguientes recomendaciones:

- El largo y/o ancho de un pad segmentado deberá ser entre 1 y 2 mm.

- La separación de los pads segmentados deberá ser 0.4 mm.

- El área total de los pads segmentados deberá estar entre un 50 a 80% del area total del pad térmico.

Cuando la pasta se hace liquida durante el proceso de soldadura, se liberan gases propios de la reacción que son conducidos hacia el exterior por los canales que se demarcan por la separación entre las áreas de soldadura del pad térmico del circuito impreso. Las siguiente figura ilustra los dos tipos de segmentación.

Teniendo en cuenta estas consideraciones, tenemos hasta el momento acumulado el calor en el pad térmico del circuito impreso ubicado en la capa TOP de la tarjeta y necesitamos conducirlo hacia el plano de cobre donde va a ser disipado, Usualmente un plano interno o la cara

BOTTOM del circuito impreso es usada para tal efecto. Para lograr esto se deben distribuir vías térmicas, que actuaran como tuberías conductoras del calor desde las zonas del pad térmico donde se aplica la soldadura, hacia el plano correspondiente donde será disipado por si mismo o transferido a un elemento adicional tal como un disipador de aluminio. Una ilustración de este caso se puede apreciar en la figura adjunta.

Consideraciones Importantes:

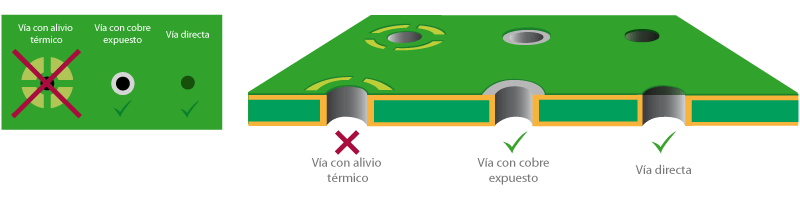

Es estrictamente recomendable que dichas vías sean solidas y no del tipo con alivio térmico, logrando así la mayor transferencia de calor posible hacia el plano de cobre.

Como el fin es obtener la máxima conductividad térmica, el numero de vías está limitado al área del pad térmico y el diseñador podrá colocar tantas como sea posible, cumpliendo las siguientes recomendaciones:

- Deberán tener un diámetro mínimo de 0,25 y un máximo de 0,3 mm para minimizar el escurrimiento de la soldadura través de ellas durante el proceso de soldadura.

- Deberán estar situadas a una distancia mínima de 0,9 mm del pad térmico y entre ellas.

Durante el proceso de soldadura no es deseable que la soldadura se escurra por las vías térmicas pasando del lado TOP de la tarjeta hacia el la otra capa del circuito, causando deficiencias debido a la cantidad de soldadura que quede disponible para el dispositivo además del riesgo de producir cortos en la capa BOTTOM de la tarjeta.

La siguiente figura ilustra tres métodos comúnmente usados para evitar que esto suceda.

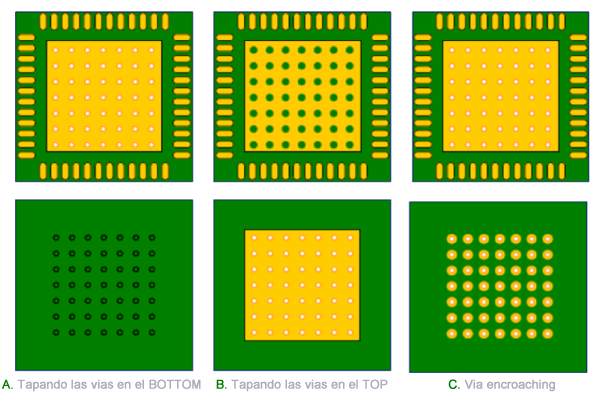

- La sección A de la figura ilustra el procedimiento que consiste en tapar con mascara de soldadura todas las vías térmicas en el lado BOTTOM para evitar que la soldadura suba o baje por las vías pasando de una capa a otra ya sea por la soldadura misma del dispositivo o por el proceso de soldadura por ola aplicado a los componentes convencionales que contenga la tarjeta. Este método tiene la desventaja de producir gases por la soldadura que llene las vías mientras dura el proceso de soldadura.

- La sección B ilustra el mismo procedimiento pero cubriendo con pequeñas áreas circulares de mascara antisoldante las vías en el lado TOP de la tarjeta , evitando así que la soldadura pase por las vías hacia el lado BOTTOM de la tarjeta. Este método es aceptado generalmente como el mejor de los dos procesos relacionados con el cubrimiento “Tenting” de las vías.

- La sección C ilustra el procedimiento llamado “Vía Encroaching” que consiste en destapar una pequeña area circular de la vía térmica usualmente 0.2 mm mas grande que su diámetro, en el lado BOTTOM de la tarjeta permitiendo que la soldadura que se escurrió termine aplicada al pad creado en el plano de cobre. La desventaja de este procedimiento radica en que se altera la planaridad del área de cobre, si esta fuera usada para acoplar un disipador para el dispositivo y además presentaría problemas si la tarjeta pasara por un segundo proceso de soldadura por ola donde se calentarían todas las vías produciendo el resultado mas adverso posible. Si la tarjeta tiene componentes de montaje superficial para ser ensamblados en el lado BOTTOM, entonces las protuberancias de soldadura en las vías podrían ocasionar adicionalmente la falta de alineación del esténcil al momento de aplicar soldadura en pasta sobre esa capa.

Consideraciones importantes acerca de pistas en la capa térmica

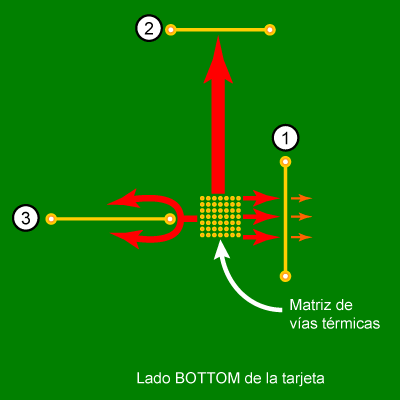

Como se puede ver, el calor se transmite con la implementación de las anteriores técnicas hacia la capa térmica, que en nuestro caso es el lado BOTTOM de la tarjeta. Sin embargo, el diseñador deberá tener especial cuidado de trazar pistas lo mas alejadas posible del área térmica del QFN, ya que en su defecto actuarían como obstáculos para la radiación efectiva del calor. En el caso de no poder hacerlo por los requerimientos del dispositivo deberán ser trazados perpendiculares al centro del dispositivo para presentar el menor impacto térmico. La siguiente figura ilustra los problemas generados por este tipo de trazos así como la implementación de la solución descrita.

En el caso No. 1, una pista paralela y demasiado cerca de la matriz de vías térmicas, presenta una gran resistencia térmica en el flujo del calor fuera del dispositivo hacia el área de disipación.

En el caso No. 2, una pista paralela y suficientemente alejada de la matriz de vías térmicas, presenta la menor resistencia térmica en el flujo del calor fuera del dispositivo hacia el área de disipación. Esto asegura que la transferencia del calor sea limitada solo por la resistencia térmica de la capa de cobre.

En el caso No. 3, si no es posible implementar el método anterior, el diseñador deberá trazar la pista perpendicular al centro del dispositivo logrando presentar la menor barrera térmica posible a la conducción del calor hacia el área de disipación, como se ilustra en la figura.

Consideraciones importantes acerca del vecindario del dispositivo

Comúnmente se transmite el calor a través de la vías térmicas del pad expuesto a la capa térmica (capa BOTTOM en este caso), y una vez allí de debe conducir nuevamente hacia el lado TOP del circuito para ser radiado hacia el exterior de la tarjeta, por lo cual toda pista que este alrededor del dispositivo QFN tal como las interconexiones del mismo a los componentes pasivos cercanos, actuarán como un obstáculo para lograr dicho objetivo.

El usuario deberá extender un plano de tierra ubicado en la cara donde este soldado el QFN (capa TOP en este caso), extendiéndolo alrededor y lo mas cercano al componente para evacuar a través de vías, el calor que hemos transmitido a la cara opuesta.

Bibliografia:

· Cirrus Logic AN315, Thermal considerations for QFN packaged Integrated Circuits

· Cirrus Logic AN72845, Design Guidelines for Cypress Quad Flat No Extended Leads r (QFN) packagedDevices.

· Frescale Semiconductor Circuits, AN 4530, QFN (Quad Flat Pack No-Lead)

Nota:

Las anteriores consideraciones son solo una guía basada en las prácticas comunes de nuestros procesos de ensamble y documentadas en estudios publicados en las referencias mencionadas. Son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

Gracias!