Precauciones que se deben tener en cuenta al generar planos de tierra o VCC

Hay un principio fundamental en circuitos electrónicos: Sin importar sila tarjeta es de alta o baja velocidad de trabajo, las corrientes eléctricas normales y parásitas se conducirán mucho mejor hacia el punto de referencia de alimentación a través de superficies de cobre que muestren la menor impedancia posible.

La capacitancia entre dos planos paralelos de alimentación, además de servir para reducir las radiaciones electromagnéticas (EMI), atenúa sustancialmente el ruido de la fuente.

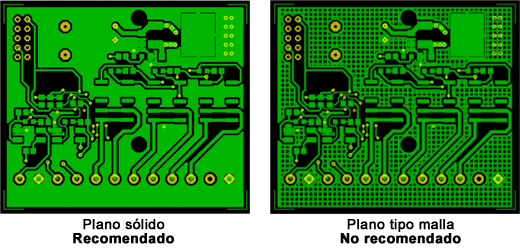

Esta capacitancia decrece de manera considerable, si se usan polígonos con trama tipo «Cross – Hatched», con lo que se disminuyen los beneficios aportados si se usan este tipo de polígonos. Si el cobre esta allí, ¿por qué REMOVERLO Y NO USARLO si nos trae beneficios?

Sin embargo el diseñador deberá tener en cuenta las siguientes consideraciones de acuerdo al tipo de circuito:

- Si el diseño es de dos capas, los planos sólidos de cobre paralelos entre sí son extremadamente útiles para atenuar los ruidos en la fuente de alimentación debido a su impedancia capacitiva y deberían en principio ser extendidos en la mayor área posible de la tarjeta.

- Si su diseño es multicapa debido al uso de circuitos digitales de alta velocidad, susceptibles de generar emisiones de tipo EMI, los planos internos de tierra deben ser siempre sólidos y cubrir la totalidad del área del circuito para brindar la mayor atenuación de ruido posible debido a su baja impedancia.

Muchos diseñadores usaban en el pasado este tipo de polígonos para facilitar la soldadura de los pads de componentes que van conectados a estos planos, ya que hace más fácil el proceso por no disipar el calor tan rápidamente como en el caso de los polígonos llenos. En la actualidad hay una mejor forma de hacer esto sin afectar la impedancia del plano de tierra y consiste en colocar pads térmicos donde se necesite este tipo de conexión al plano, ya que la mayoría de programas de diseño de PCBs permiten editar las características individuales de los pads y las vias.

Los planos con patrones tipo Malla se usan en raras ocasiones para disminuir la impedancia de un net eléctrico a valores inferiores a los que se obtendrían si se usara el polígono lleno totalmente de cobre.

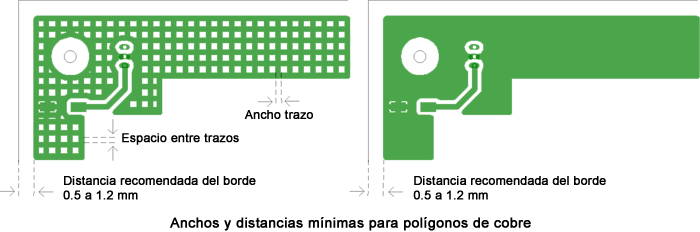

Si por alguna razon todavia decidimos usarlos, se deberan generar los respectivos poligonos con un ancho de trazo y distancia entre ellos compatibles con las capacidades de fabricacion de nuestro proveedor de circuitos impresos. En cualquier caso, ya se trate de capas internas o externas de un circuito impreso, dichos planos deberan estar alejados entre 0.5 y 1.2 mm de los bordes de la tarjeta para evitar que haga contacto metalico con la herramienta que se desplazara a lo largo de la linea de corte disenada, girando a 20.000 RPM, lo que produciria el calentamiento excesivo del cobre por friccion y causar su deterioro por delaminacion del sustrato base FR4 y desprendimiento de la capa de antisolder por la excesiva temperatura generada.

PRECAUCION:

Las anteriores consideraciones estan basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.