¿Cómo diseñar pads de montaje superficial para lograr soldaduras confiables?

Para ensamblar circuitos impresos robustos y confiables, los diseñadores deben partir de la creación o elección precisa de los pads que conectarán los componentes que irán ensamblados en las tarjetas. En el caso de los elementos de montaje superficial, se debe elegir de nuestras librerías de diseño, un arreglo de pads por componente usualmente denominado Footprint , que coincida exactamente en número y distribución con los terminales o pines del dispositivo y que por sus características de tamaño y forma produzca una unión de soldadura confiable. Lo anterior conduce a determinar que se requiere de una relación óptima entre la configuración de los pines del componente y la de los respectivos pads en el circuito impreso. Mientras que el diseñador no puede controlar las características del componente, puede hacerlo totalmente sobre el diseño de los pads. Es por ello que adquiere vital importancia diseñar los footprints apropiados para mejorar la integridad de una soldadura.

Un pad de montaje superficial propiamente diseñado reduce dramáticamente la posibilidad de cortos durante el proceso de ensamble logrando además una soldadura fuerte y fácilmente inspeccionable por los sistemas automáticos de detección de defectos de ensamble.

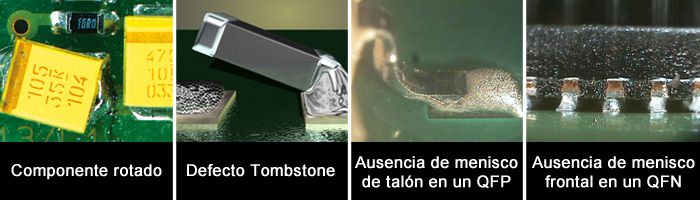

Poco o de nada sirve que enviemos a fabricar y ensamblar un circuito electrónico a empresas que utilicen tecnología de punta para este tipo de procesos para garantizar un producto confiable, si nuestros circuitos no cumplen con los requerimientos de diseño para ensamble automatizado (DFA), ya que serían muchos los errores generados como los ilustrados en la figura 1, lo que conduciría al fabricante a efectuar múltiples tareas de retoque manual de soldadura, consumiendo tiempo de reparación (Rework) e involucrando la posibilidad de errores humanos al momento de una inspección visual en búsqueda de defectos de ensamble.

Fig.1

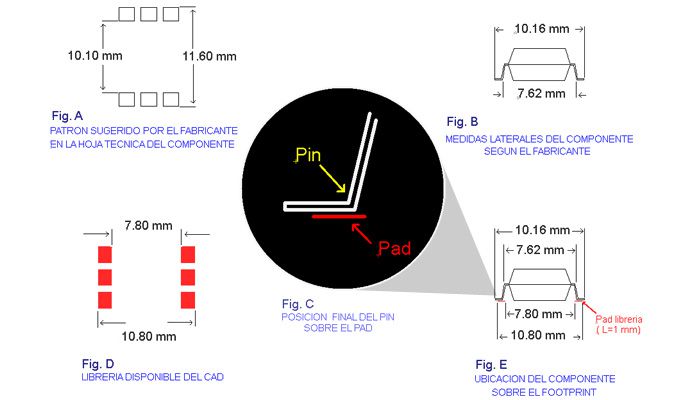

Usualmente un diseñador toma la hoja de datos del fabricante y después de determinar qué encapsulado tiene el componente, consulta en la librería del CAD de diseño y elige el que se ajuste al número pines y la distancia entre ellos (Pitch). En la mayoría de los casos no se investiga o se pasa por alto un análisis de la sección denominada RECOMENDED LAND PATTERN en la hoja de datos del fabricante del componente para comparar el tamaño de los pads, las distancias internas y externas de las filas de pads y así determinar cuánto más sobresale cada pad por el frente y detrás del pin del componente lo que finalmente permitirá la formación de una correcta soldadura. El problema generado se comprende un poco más analizando la siguiente ilustración.

Fig.2

En la figura D se puede observar que la distancia interna entre las filas de pads del footprints elegido de la librería del nuestro CAD, es de 7.8 y la externa es de 10.8 mm; siendo ambas distancias mas pequeñas que las del patrón sugerido por el fabricante del componente en la figura A . Si superponemos la imagen B correspondiente a las medidas laterales con la imagen del Footprint del componente, observamos en la figura E y su detalle ampliado (Fig. C), que el pin del componente sobresale por encima del pad una tercera parte de su longitud lo que causara una alta probabilidad de tener una soldadura defectuosa ya que producirá la ausencia o formación escasa de un menisco de talón.

De acuerdo al criterio de la norma IPC A610 es aceptable la ausencia de menisco frontal de soldadura como es el caso cuando el borde del pad coincide exactamente con el extremo del pin del componente, pero no es aceptable que sobresalga como es el caso ilustrado.

Los objetivos del diseño de un pad de soldadura diferente a los encontrados en los footprints de las librerías de los componentes son:

- Obtener una unión Pin-Pad eléctricamente robusto.

- Balancear la fuerzas en el proceso de mojado (Wetting) de la soldadura para prevenir defectos como componentes levantados de un lado (Tombstone), componentes girados o desplazados.

- Balancear las características térmicas de los pads de un componente para equilibrar las fuerzas de mojado de la soldadura (Thermal balance).

- Reducir o eliminar la migración de soldadura (Solder Thieving) por otras áreas del circuito.

- Mantener el aislamiento eléctrico para prevenir cortos o saltos de voltaje (Dieléctric breakdown).

- Calificar nuestro diseño tipo DFA (Diseño para Ensamble) para ser procesado por sistemas automáticos y pruebas tales como ensamble con máquina Pick and Place, Inspección automática de defectos de ensamble, Test eléctrico y Test de funcionamiento.

Como regla de oro lo primero que hay que hacer es consultar y entender las capacidades de su proveedor de circuitos impresos y del servicio de ensamble. Ajustarse a sus guías de diseño reducirá las posibilidades de errores de fabricación y le ahorraría tiempo valioso en la depuración de un producto ya se trate de un prototipo o su producción en serie.

PARTES DE UNA SOLDADURA TIPO SMT

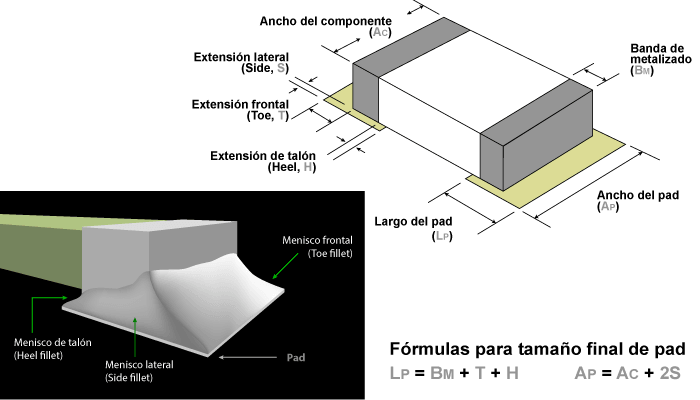

Fig.3

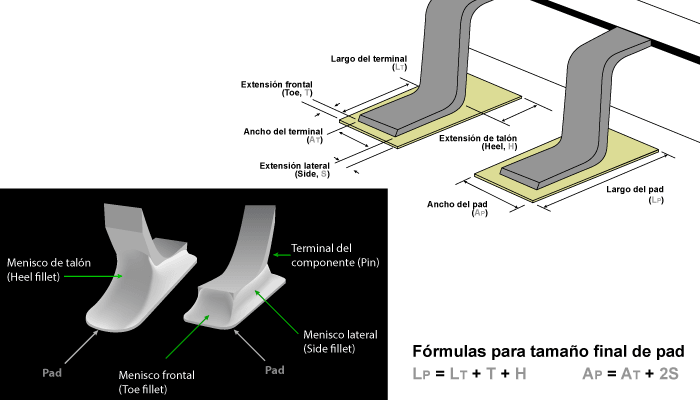

Fig.4

Cada punto de soldadura de un componentes SMT idealmente deberá estar formado por un menisco de talón (Heel Fillet), dos meniscos laterales (Side Fillet) y un menisco frontal (Toe Fillet), los cuales deberán fusionarse en una juntura inter metálica con el pin y el pad del componente. Esta propiedad de adherencia a las superficies se denomina “mojado” o “Wetting” y depende principalmente de un óptimo diseño del pad además de factores como el tipo de soldadura, temperatura de soldeo y acabados de los pines del pad y del componente.

Un pad SMT bien diseñado debe permitir la formación de los meniscos de soldadura de la forma como se observa en las figuras 3 y 4. Para lograr esto el pad debera sobresalir un area adicional detrás, a los lados y al frente del respectivo pin del componente.

Las siguientes conclusiones están basadas en años de experiencia de los ensambladores de productos electrónicos que involucran procesos automaticos de Ensamble, Deteccion automatica de defectos y Prueba de funcionamiento de circuitos impresos y se ajustan al criterio de aceptabilidad de la norma IPC A610:

- Una juntura de soldadura SMT con menisco frontal escaso o ausente es aceptable.

- Una juntura de soldadura SMT con meniscos laterales escasos o ausentes es aceptable.

- Para circuitos integrados SMT con terminales tipo L: Una juntura de soldadura con menisco de talón pobre o ausente ¡ES UN GRAVE PROBLEMA Y NO ES ACEPTABLE!

- Para terminales de componentes SMT rectanngulares tipo CHIP o de CUERPO MOLDEADO: Una juntura de soldadura con menisco frontal pobre o ausente ¡ES UN GRAVE PROBLEMA Y NO ES ACEPTABLE!

De las anteriores consideraciones ajustadas a las normas internacionales se puede deducir que la fortaleza de una soldadura SMT reside en su menisco de talon para componentes con terminales tipo L y en el menisco frontal par componentes rectangulares con cuerpo moldeado.

La siguiente gráfica ilustra los niveles de densidad para ensamble de acuerdo a la norma IPC 7351

En la figura 5 se ilustra a la izquierda como un footprint mal elejido causara la ausencia total de menisco de talon de soldadura ya que el borde interno de los pads en el circuito impreso, no alcanza a llegar al borde interno de los pads del componente. Tambien observamos que el área adicional de pad disponible para la formación de los meniscos de soldadura, disminuye de acuerdo a la clasificación del tipo de ensamble de acuerdo a la densidad de componentes de la tarjeta. Cabe notar que el servicio de fabricación y ensamble de una tarjeta con densidad tipo C es mucho más costoso que del tipo A, ya que involucra procesos más complejos de ensamble e inspección.

Fig.5

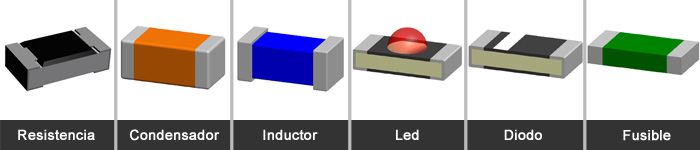

PADS PARA COMPONENTES SMT DE 2 PINES TIPO CHIP

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B | ENSAMBLES CLASE C | |

| Menisco frontal (Toe Fillet) |

0,55 | 0,35 | 0,15 |

| Menisco de talón (Heel Fillet) |

0,00 | 0,00 | 0,00 |

| Menisco lateral (Side Fillet) |

0,05 | 0,00 | -0,05 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

PADS PARA COMPONENTES SMT DE 2 PINES CON CUERPOS MOLDEADOS

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4 |

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B | ENSAMBLES CLASE C | |

| Menisco frontal (Toe Fillet) |

0,25 | 0,15 | 0,07 |

| Menisco de talón (Heel Fillet) |

0,80 | 0,50 | 0,20 |

| Menisco lateral (Side Fillet) |

0,01 | 0,05 | -0,01 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

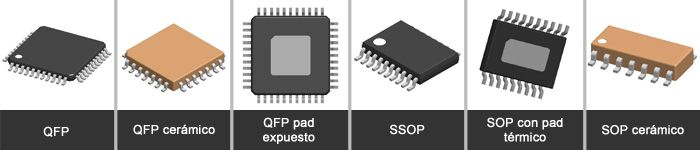

PADS PARA COMPONENTES SMT CON PINES TIPO L (GULL WING)

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican las en figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,35 | 0,15 |

| Menisco de talón (Heel Fillet) |

0,35 | 0,25 | 0,15 |

| Menisco lateral (Side Fillet) |

0,05 | 0,03 | 0,01 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

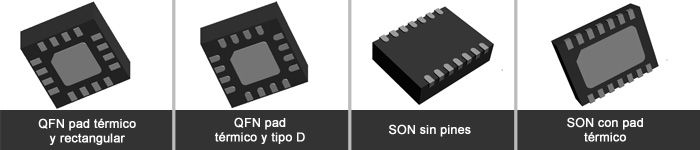

PADS PARA COMPONENTES SMT SIN PINES Y TIPO QFN

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,40 | 0,30 | 0,20 |

| Menisco de talón (Heel Fillet) |

0,025 | 0,00 | 0,00 |

| Menisco lateral (Side Fillet) |

-0,025 | -0,025 | 0,025 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

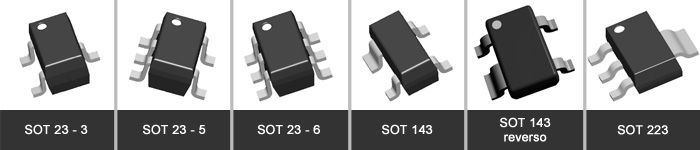

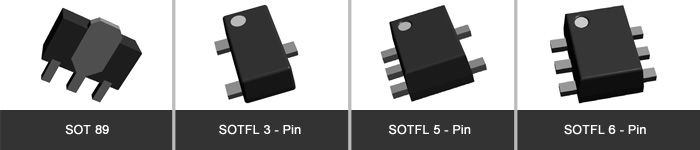

PADS PARA COMPONENTES SMT TIPO SOT 23

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,35 | 0,15 |

| Menisco de talón (Heel Fillet) |

0,45 | 0,25 | 0,15 |

| Menisco lateral (Side Fillet) |

-0,05 | -0,03 | -0,01 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

PADS PARA COMPONENTES SMT TIPO SOT DE TERMINAL PLANO

Para lograr la formacion correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| Ensambles clase A | Ensambles clase B | Ensambles clase C | |

| Menisco frontal (Toe Fillet) |

0,30 | 0,20 | 0,10 |

| Menisco de talón (Heel Fillet) |

0,00 | 0,00 | 0,00 |

| Menisco lateral (Side Fillet) |

0,05 | 0,00 | -0,05 |

| Distancia para Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

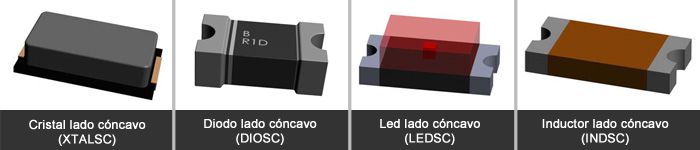

PADS PARA COMPONENTES SMT DE 2 PINES CON DOS LADOS CÓNCAVOS

Para lograr la formación correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,45 | 0,35 |

| Menisco de talón (Heel Fillet) |

-0,50 | -0,70 | -0,10 |

| Menisco lateral (Side Fillet) |

-0,50 | -0,70 | -0,10 |

| Distancia para Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

PADS PARA COMPONENTES SMT TIPO DPACK

Para lograr la formación correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,35 | 0,15 |

| Menisco de talón (Heel Fillet) |

0,45 | 0,35 | 0,25 |

| Menisco lateral (Side Fillet) |

0,05 | 0,03 | 0,01 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

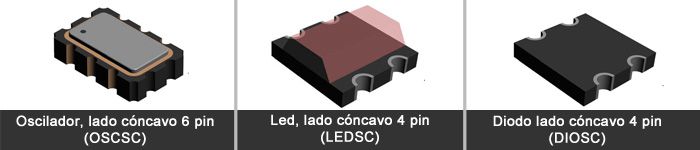

PADS PARA COMPONENTES SMT DE 4 PINES CON LADOS CÓNCAVOS

Para lograr la formación correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,45 | 0,35 |

| Menisco de talón (Heel Fillet) |

-0,05 | -0,07 | -0,10 |

| Menisco lateral (Side Fillet) |

-0,05 | -0,07 | -0,10 |

| Distancia para Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

PADS PARA COMPONENTES SMT TIPO CHIP ARRAY

Para lograr la formación correcta de los meniscos de soldadura es necesario medir o tomar de la hoja de datos del fabricante, el valor en milímetros del ancho y largo del terminal del componente y adicionarle los siguientes valores como se indican en las figuras 3 y 4

|

|||

| ENSAMBLES CLASE A | ENSAMBLES CLASE B |

ENSAMBLES CLASE C |

|

| Menisco frontal (Toe Fillet) |

0,55 | 0,45 | 0,35 |

| Menisco de talón (Heel Fillet) |

-0,05 | -0,07 | -0,10 |

| Menisco lateral (Side Fillet) |

-0,05 | -0,07 | -0,10 |

| Distancia Rework (Courtyard) |

0,50 | 0,25 | 0,12 |

Bibliografía:

- IPC7351. Generic Requirements for Surface Mount Design and Land Pattern Standard

http://pcbget.ru/Files/Standarts/IPC_7351.pdf

Nota:

Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

Esta muy bien la manera de explicación de los tutoriales

Me quito el sombrero! Muchas gracias!

Muy utilla informacion y muy bien explicada. Muchas gracias por el trabajo de compartir el conocimiento y encima de forma tan clara y elegante.

Un saludo

Muy buenas

No soy un experto pero viendo otras fuentes de informacion el tamaño del side fillet en PINES TIPO L (GULL WING) no es demasiado grande? En diversos sitios veo valores de 0.01 y aqui poneis 0.3.

Repito que no soy experto ni nada, es para aclarar si es una errata o no.

Muchas gracias por escribir estos post que nos permiten aprender sobre el diseño de pcb :-D

Un saludo

Buenos dias,

Efectivamente, es un error de digitación que hemos corregido gracias su comentario.