Errores comunes en el diseño de PCB usando componentes SMD

Este tutorial muestra los errores más comunes de diseño que producen graves problemas de soldadura al momento del ensamble, inspección y/o puesta a punto del producto final.

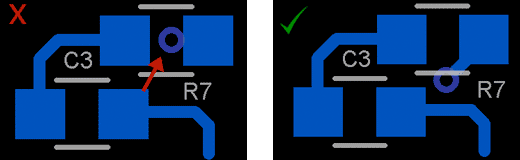

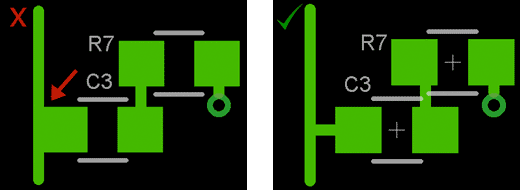

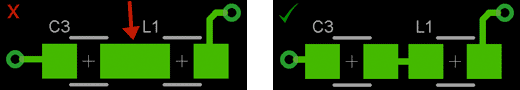

Error de vías en contacto con Pads SMT

No permita que una vía tenga contacto directo con un pad ya que esto ocasiona que gran parte de la soldadura que se aplique al pad, se escurra hacia abajo por efecto de capilaridad a través de su perforación metalizada. En su lugar, la vía se debe ubicar separada por lo menos 0.25 mm. del pad, conectándose a través de una pista cubierta por máscara antisolder.

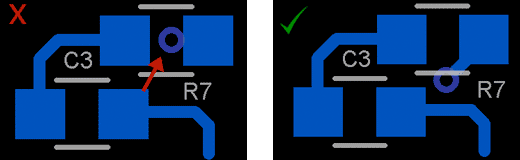

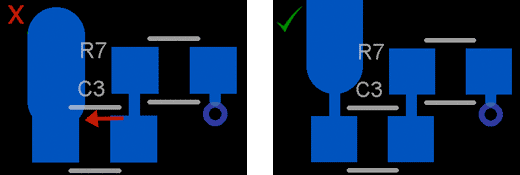

Error de ubicación de vías debajo de componentes SMT de 2 pines

De ninguna manera se debe conectar un pad a una via debajo de un componente discreto de montaje superficial. El corto que puede ocasionar la soldadura de los pads sera muy difícil de encontrar. En su lugar el diseñador deberá ubicar la via por fuera del componente.

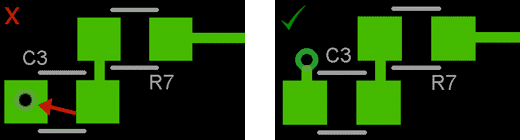

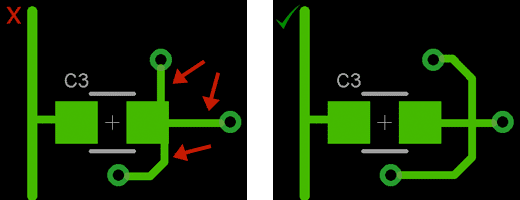

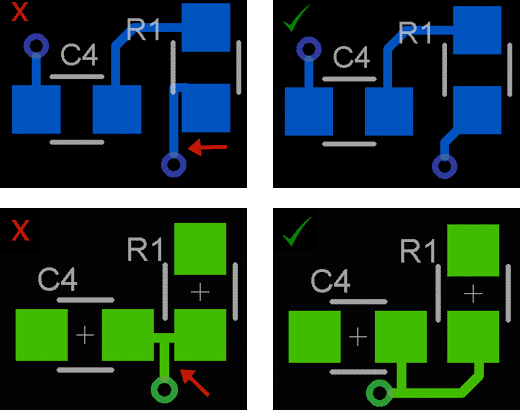

Error de vía dentro de un Pad SMT

En principio, de ninguna manera se debe colocar una vía en un pad de un componente de montaje superficial. El efecto de capilaridad hará que la soldadura se escurra hacia abajo a través de la vía. En su lugar el diseñador deberá ubicar la vía por fuera del componente. En circuitos impresos de muy alta densidad (HDI) se puede usar este tipo de vía rellenándola de materiales metálicos o epóxicos mediante un proceso llamado Via Plugin. Consulte su disponibilidad con su proveedor de circuitos impresos.

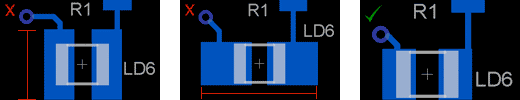

Error de extremos de pistas sin terminar

Se debe eliminar toda pista que al final del diseño no esté conectada a un pad, plano de alimentación u otra pista. Esto genera muchos problemas en los procesos de inspección automática de defectos ya que se toma este hecho como un error de fabricación.

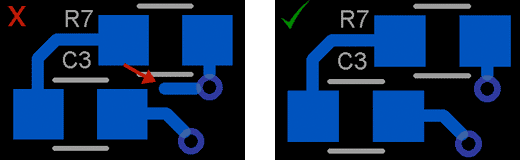

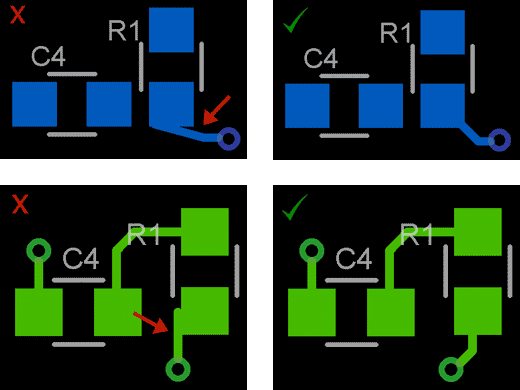

Error de conexión directa de un Pad SMT a pistas

Nunca conecte un pad de un componente de montaje superficial con una pista utilizando el lado externo del pad para hacer contacto con la pista. En su lugar el usuario deberá reubicar el componente y hacer la conexión mediante un trazo de ancho mucho menor a la longitud del lado del pad relacionado.

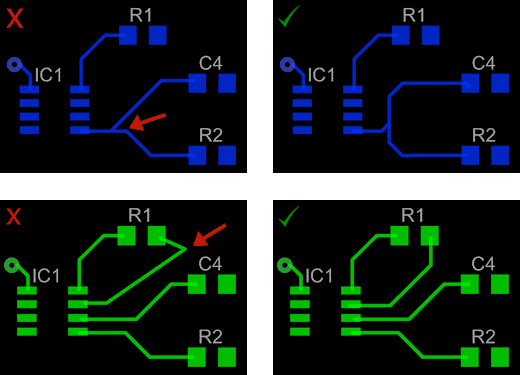

Error de contacto directo entre Pads SMT y pistas anchas

Nunca conecte directamente un pad de un componente de montaje superficial a una pista ancha. En su lugar el usuario deberá hacer la conexión mediante un trazo de ancho mucho menor a la longitud del lado del pad relacionado.

Error de desbalance térmico en Pads SMT

Limite en lo posible el número de pistas conectadas a un pad de montaje superficial idealmente a solo una para mantener un balance térmico del componente. De lo contrario se tendrán múltiples problemas si nuestro ensamble va a efectuarse por sistemas automatizados ya que durante el proceso de soldadura se calentará más rápido un pad que el otro produciendo en ocasiones que el componente se levante de un lado y quede soldado del otro extremo (Defecto Tombstone)

Error de área incorrecta de Pad

Use el tamaño correcto para los pads de los componentes. De ninguna manera debe ser mayor que las medidas sugeridas por el fabricante en la hoja de datos del componente. De lo contrario generará muchos problemas durante el proceso de soldadura si se usa un horno de convección.

Error de contacto directo entre dos Pads

Nunca conecte directamente dos o mas pads de cualquier clase. Utilice siempre una pista para conectarlos.

Error de separación mínima de Pista – Pad

No salga de un pad a través de una pista paralela a él con distancia inferior a 0.25 mm. ya que a pesar de ser el mismo net eléctrico causa grandes problemas en el momento del proceso de Etching tendiendo a formar cortos entre el pad y la pista. En su lugar el diseñador deberá salir del pad con una pista desde el centro de uno de sus lados o a 45° en una de sus esquinas.

Error de conexión tangencial Pista- Pad

Nunca conecte tangencialmente una pista a un pad usando ángulos agudos. Siempre deberá conectarse radialmente a 90 o 45 grados. Tampoco se debe pasar la pista paralela al mismo pad.

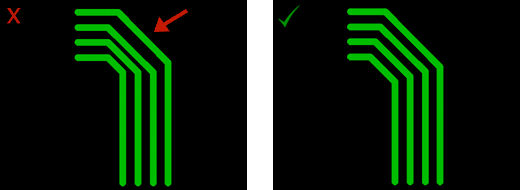

Error de separación no-uniforme de grupos de pistas

Use siempre separación uniforme entre pistas agrupadas paralelamente que recorran tramos largos del circuito.

Error de pistas conectadas formando ángulos agudos

Nunca utilice ángulos agudos para conectar pistas o para cambiar de dirección. Trate en lo posible de conectar pistas formando ángulos de 45 grados.

Nota:

Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.