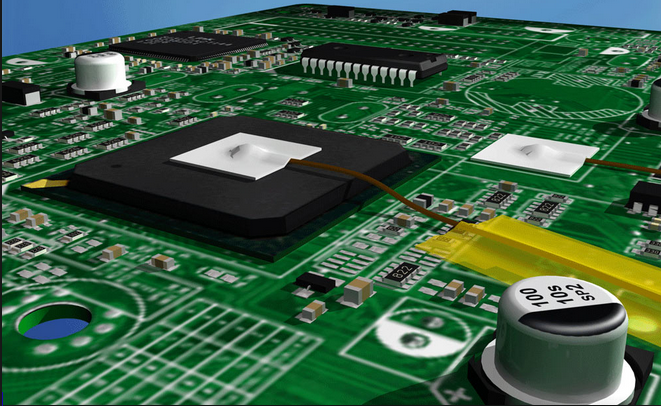

¿Qué es un perfil de temperatura para ensamble de circuitos impresos?

Un perfil de temperatura para el ensamble de circuitos impresos es un factor crítico e importante que se debe tener en cuenta para lograr uniones de soldadura confiables en tarjetas de circuito impreso que contienen elementos de montaje superficial. Este factor adquiere especial importancia al momento de elegir un proveedor de servicio de ensamble para nuestra producción ya que si no posee métodos para controlar el perfil de temperatura aplicado a nuestras tarjetas se pondrá en alto riesgo la integridad de los componentes y por ende la confiabilidad del producto ensamblado. No todas las tarjetas tienen el mismo perfil de temperatura ya que difieren en masa térmica por tener más o menor tamaño, número de componentes, diferente espesor de cobre, etc.

Actualmente la totalidad de los componentes SMT vienen fabricados con revestimientos libres de Plomo y su proceso de ensamble se debe hacer no solamente por norma sino por compatibilidad, utilizando circuitos impresos y soldadura libres de Plomo (Pb-Free). Por lo tanto elegir el perfil correcto para las nuevas soldaduras es un factor crítico para obtener soldaduras confiables.

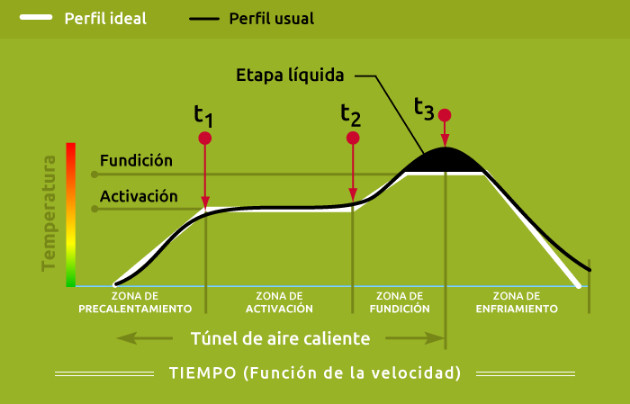

Un perfil es la función de las temperaturas aplicadas en el tiempo a la tarjeta mientras permanece o se desplaza a través de un horno de convección, después de haberle colocado sus componentes sobre la soldadura en pasta aplicada con anterioridad a los pads. Si representamos sus valores en una gráfica se obtiene como resultado una curva donde se puede apreciar la temperatura del PCB en las diferentes etapas del proceso de soldadura. La siguiente figura ilustra la gráfica de un perfil de temperatura ideal comparado con el obtenido realmente en los procesos de hornos de soldadura para montaje superficial.

PERFIL IDEAL DE TEMPERATURA

La forma de la curva es afectada por varios factores importantes como la velocidad de desplazamiento de la tarjeta a lo largo del horno y la temperatura programada en las diferentes zonas. La velocidad de desplazamiento de la banda que transporta la tarjeta determina el tiempo que dura su exposición a la temperatura específica de la zona. Si este tiempo se incrementa permitirá a la tarjeta y sus componentes, alcanzar la temperatura programada para dicha zona, lo que se reflejará en un menor o mayor tiempo del proceso de soldadura.

La temperatura específica programada para cada zona afecta el tiempo en el cual la tarjeta debe alcanzar dicho valor. A mayor valor más rápidamente aumentará la temperatura del circuito y sus componentes. Este parámetro se llama gradiente o rampa de temperatura. Si este valor no se selecciona correctamente con respecto a la velocidad de desplazamiento, se colocara en riesgo además de la tarjeta, la integridad de sus componentes ya que se pueden producir fisuras en su cuerpo debido al cambio brusco de temperatura.

PERFIL DE TEMPERATURA EN LA ETAPA DE PRECALENTAMIENTO

La figura anterior muestra un exceso de temperatura en la etapa de precalentamiento del proceso. Aquí la tarjeta pasa de la temperatura ambiente a la temperatura de la etapa de precalentamiento y su rampa de incremento no deberá exceder de 2 a 5 °C por segundo. Si se elije un valor mayor se producirán fracturas en el encapsulado de los componentes debido al cambio brusco de temperatura

Si la rampa de incremento es demasiado lenta, la soldadura en pasta estará expuesta demasiado tiempo al calor además de no alcanzar la tarjeta la temperatura necesaria para pasar a la etapa de activación como se puede apreciar en la figura superior.

PERFIL DE TEMPERATURA EN LA ETAPA DE ACTIVACIÓN

La etapa de activación o remojo como es llamada algunas veces, tiene dos funciones muy importantes. la primera es exponer la tarjeta ensamblada a la temperatura adecuada para lograr que sus componentes sin importar su tamaño se calienten uniformemente para reducir la tensión superficial (Ts), con respecto a la soldadura en pasta sobre la cual se encuentran en contacto sus terminales. La segunda función es producir la activación por Temperatura Vs. Tiempo del Flux y permitir a los compuestos volátiles ser evaporados de la soldadura en pasta. La anterior figura ilustra un perfil de temperatura donde se debe corregir el valor de la misma a un menor valor en la zona de activación ya que el flux no tendrá suficiente tiempo para activarse por tener el perfil una rampa muy rápida en esta etapa. Muchos hornos de soldadura de bajo costo que hay en el mercado, no son capaces de mantener un perfil casi plano en la zona de activación por lo que cobra especial importancia documentarse al momento de elegir un horno en particular para el proceso.

Si los parámetros en la zona de activación no alcanzan el valor ideal como se aprecia en la figura superior, el flux no se activará por falta de temperatura y además los componentes no alcanzarán la temperatura adecuada para pasar a la etapa de Reflow lo que producirá defectos en las soldaduras ya que la tensión superficial de los terminales de los componentes es todavía muy alta para adherirse con mayor facilidad a la soldadura.

PERFIL DE TEMPERATURA EN LA ETAPA DE REFLOW

La zona de Reflow o refusión tiene como función elevar la temperatura de la tarjeta ensamblada desde el valor que sale de la etapa de activación, al valor pico recomendado por el fabricante de la soldadura y que producirá su correcta fundición y adherencia a la superficies a soldar.

Si se elige un valor más alto producirá un perfil como el ilustrado en la figura superior y podrá producir delaminación de las tarjetas multicapa, torceduras y quemaduras en el PCB además de comprometer la integridad de los componentes.

Si se elige un valor por debajo de la temperatura recomendada por el fabricante de la soldadura, se podrán producir soldaduras deficientes y/o pastosas ya que esta no se fundió correctamente para adherirse a los terminales de los componentes.

PERFIL DE TEMPERATURA EN LA ETAPA DE ENFRIAMIENTO

El perfil de temperatura en la zona de enfriamiento deberá idealmente ser un proceso espejo de lo que fue la anterior etapa de Reflow. La tarjeta deberá enfriarse con la rampa inversa de temperatura que la que le fue aplicada en la zona anterior.

Un enfriamiento muy rápido como el observado en la figura superior causara una soldadura de aspecto granoso comprometiendo su aspecto y/o integridad y si es demasiado rápido puede causar eventualmente fracturas en los encapsulados de los componentes de montaje superficial.

Es importante entender que la temperatura que marcan los sistemas de medida en un horno de soldadura, corresponde a la que tienen la termocuplas que el sistema utilice para tal efecto y no representa la que la tarjeta tiene en un determinado momento.

Algunos hornos industriales para soldadura SMT incorporan procedimientos para perfilar cada tarjeta o panel ensamblado que vaya a ser soldado. Mediante el uso de termocuplas que se fijan en los puntos más críticos de la primera tarjeta que se va a soldar. El fabricante puede monitorar como y cuando alcanzan la temperatura por ejemplo, la requerida por un circuito integrado crítico como el caso de los que tienen encapsulados QFN o BGA, o la de una zona de la tarjeta con mucho cobre o con mucha densidad de componentes, etc.

Existen equipos sofisticados llamados perfiladores de temperatura que pueden monitorar en tiempo real varias termocuplas y que entran al horno con la tarjeta transmitiendo inalambricamente a un PC los valores de temperatura alcanzados durante todo el proceso de soldadura, permitiendo así el ajustepreciso en línea de los parámetros requeridos para lograr el perfil térmico correcto.

PRECAUCIÓN: Las anteriores consideraciones están basadas en nuestra propia experiencia. La información ha sido confirmada mediante su uso en nuestros hornos de convección para soldadura de componentes SMT y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

Bibliografía:

- Automatic Profiling Explained by KIC Thermal.

https://www.youtube.com/watch?v=deRvfL1ykvI

- Taking the pain out of Lead Free Reflow

http://www.assemblymag.com/articles/83880-taking-the-pain-out-of-lead-free-reflow

me parecec un explicacion excelente del proceso ,la diferencias de tarjetas componentes …es fundamental agradecido por la ilustracion una explicacion sencilla y practica ..

Que tal, tengo una duda respecto a los perfiles, como se calcula la tolerancia para saber cuando un perfil esta dentro de especificacion en cuanto al tiempo y temperatura?

Digamos que necesitamos una temperatura de 200 °C por 5 minutos, cuando pasamos los datos de los termocoples, podemos al archivo para graficar las cuervas, debemos tomar unicamente los que se encuentran en 200 o podemos tomar los que estan mas abajo? como decidimos a partir de que segundo tomarlos? deberia ser cuando se tenga el tiempo de inicio o cuando llegue a la temperatura? por otra parte como se define la tolerancia para las lecturas? es decir, cuando puede variar la lectura de un termocople de perfil? gracias,

Hola Pedro

Las tolerancias se pueden deducir de los valores máximo, mínimo y recomendado por el fabricante del dispositivo y usuamente deben estar dentro de un valor menor o mayor al 2% del valor recomendado.

En el siguiente enlace puede observar el valor recomendado para la temperatura pico de la etapa de Reflow del proceso de soldadura en la página 13:

http://www.ti.com/lit/an/snoa021c/snoa021c.pdf

En el caso de la elaboración de la gráfica de temperatura / tiempo para el caso de la etapa de Reflow se deben tomar los valores que estén por encima de los valores de temperatura recomendados para la etapa de activación, que en el caso del documento del enlace citado corresponde a 183 C.