Precauciones al ensamblar LEDS y componentes SMD sensibles a la humedad

El objetivo de este documento es proveer al usuario la información recomendada para el manejo y uso correcto de Leds y Circuitos integrados SMD de acuerdo a su sensibilidad a la humedad. Esta orientado a procesos de ensamble donde se utilizan procedimientos de soldadura tipo Convección, Conveccion/IR, Infrarojo (IR), Fase de vapor (VPR) y procesos de retrabajo que usan aire caliente.

En el pasado, los procesos de soldadura industrial para componentes convencionales (THT) se efectuaban por debajo de la tarjeta aislando el cuerpo del componente de su contacto directo con la soldadura fundida. En los procesos automatizados de ensamble de circuitos impresos, los componentes SMD deben exponer su cuerpo a la misma temperatura de la soldadura y en muchos encapsulados el proceso ocurre directamente en contacto con el cuerpo del componente. Los procesos de soldadura por Ola de componentes SMD los sumergen en la soldadura fundida para lograr que esta penetre sobre sus terminales. Las anteriores características hacen muy importante el nivel se sensibilidad a la humedad que por su tipo de empaque tenga el componente.

Relación entre el encapsulado y la sensibilidad a la humedad

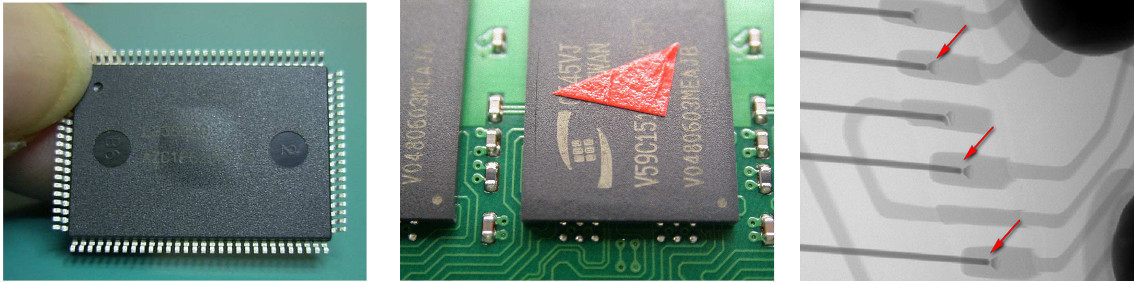

Los encapsulados plasticos de componentes de montaje superficial no son herméticamente sellados. Muchos componentes SMD tal como los circuitos integrados y los Leds de montaje superficial absorben humedad a través de su cuerpo que una vez atrapada al interior del encapsulado se vaporizará y ejercerá una alta presión dentro del componente cuando sea sometido a las temperaturas propias de los procesos de soldadura o Retrabajo que oscilan entre 220 °C y 260 °C , causando en ocasiones la delaminación de su molde plástico y/o la fractura de los hilos de conexión internos, produciendo microfracturas y causando algunas veces el agrietamiento externo del cuerpo del encapsulado (SMD Pop Corn Phenomeon).

La siguiente figura ilustra los defectos mencionados e incluye a su derecha una imagen de Rayos X donde se puede observar la fractura múltiple de las uniones entre los hilos de conexión y sus respectivos Pads al interior de un circuito integrado, causadas por su exposición excesiva a la humedad.

Este fenómeno pone en riesgo la integridad de los componentes con esta clase de sensibilidad si no se toman las precauciones adecuadas. Su clasificación, manejo, empaque, despacho, almacenamiento y utilización, está regulado por las normas industriales IPC/JEDEC J-STD-020 e IPC/JEDEC J-STD-033B.

Importante: Este documento no aplica si los componentes son soldados manualmente ya que el proceso no calienta el cuerpo del componente de la misma forma que lo hacen los procesos industriales al someter la tarjeta a altas temperaturas en una atmósfera de aire para lograr el calentaminto uniforme en todas las áreas de la tarjeta. Por lo tanto la absorción de humedad no es un problema que ponga en riesgo su integridad.

Clasificación del nivel de sensibilidad a la humedad de componentes SMD

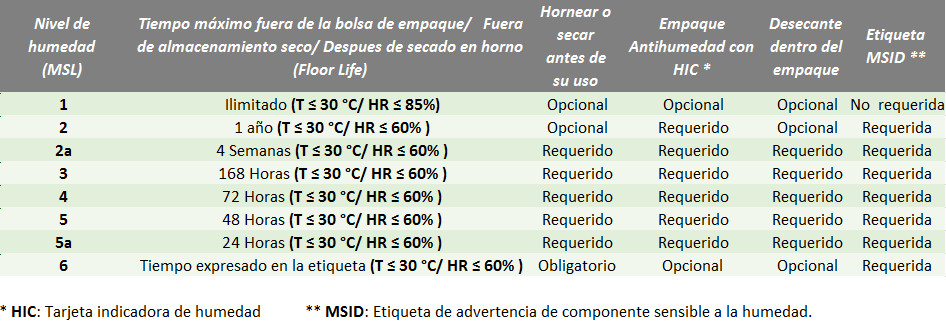

Las normas IPC y JEDEC clasifican este parámetro de sensibilidad denominado MSL (Moisture Sensitivity Level) por niveles, en una escala de 1 a 6 y sus principales características están definidas de acuerdo a la siguiente tabla:

Floor Life: Es el término en Inglés usado para definir el periodo de tiempo máximo permitido, para que los componentes SMD sean sometidos a procesos de soldadura después de haber sido removidos de su empaque protector o haber sido retirados de sistemas de almacenamiento seco o finalizado procesos de secamiento por horneado. Para entender mejor este concepto, tomemos un componente de nivel MSL 3, e imaginemos un temporizador cuyo valor inicial es 168 horas según la tabla anterior y que efectúa su conteo hacia atrás cada vez que el empaque sea abierto y se detiene cada vez que sellemos al vacío la bolsa manteniendo las condiciones requeridas por la norma. Si la primera vez mantenemos los componentes por fuera de la bolsa durante ocho horas a una temperatura < 30°C y Humedad relativa < 60% de acuerdo a la tabla, entonces a nuestro componente le restarán 160 horas para ser soldado en condiciones seguras relativas a la humedad absorbida.

Una vez el temporizador llegue a cero nos indicará que el componente ha llegado a su límite de exposición a la humedad y deberemos implementar el procedimiento que restablecerá sus condiciones iniciales de 168 horas para ser soldado con seguridad.

Observando la tabla anterior podemos deducir que a mayor numero indicador MSL, el componente es más sensible a la humedad y por lo tanto es más crítico su manejo para evitar su deterioro. Observamos además que los componentes cuyo nivel MSL es 1, son inmunes al riesgo de agrietamiento independientemente del grado de humedad ambiental al que hayan sido expuestos, mientras que los que pertenecen a los niveles 5 y 6 son más susceptibles a microfracturas producidas por la excesiva absorción de humedad anterior a su proceso de soldadura.

Precauciones con la absorción de la humedad:

La absorción de humedad de los componentes SMD es acumulativa. Esto significa que cada vez que destapamos un empaque de esta categoría, aumentamos la cantidad de humedad absorbida por nuestros componentes. Diferentes tipos de encapsulado tienen distintos niveles de vulnerabilidad al ingreso de la humedad al interior del componente y sus efectos. Las normas que rigen para el manejo de este tipo de componentes empacados en rollos o bandejas, exigen que la humedad acumulada sea trazable desde el momento de su empaque hasta justo antes del último proceso de soldadura o retrabajo para tomar las medidas correctivas del caso.

De acuerdo a lo anterior, este parámetro deberá ser tenido en cuenta en tarjetas con componentes SMD ubicados en ambos lados para que sus dos ciclos de soldadura sean efectuados dentro de los tiempos mencionados. En caso contrario, se deberá implementar un proceso de secado de la primera cara de la tarjeta ya ensamblada antes de efectuar su segundo proceso de soldadura, para garantizar la integridad de los componentes sensibles a la humedad ya soldados.

Empaque de componentes sensibles a la humedad:

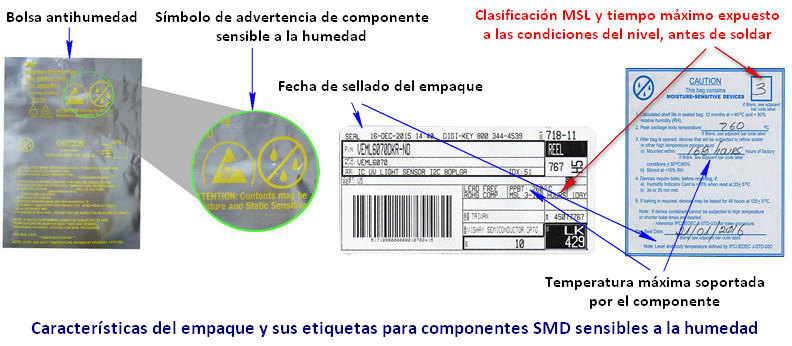

Las normas exigen a los fabricantes y distribuidores de los componentes, el uso de empaques antihumedad herméticamente sellados, que incluyan en su interior una etiqueta indicadora de la humedad y una bolsa de material absorbente de la misma.

Actualmente, los componentes SMD sensibles a la humedad vienen empacados al vacío en una bolsa plástica que además de tener propiedades ESD, protege los componentes de la humedad externa. Dicho empaque deberá tener adherida una etiqueta donde se especifique la fecha en que fue sellada la bolsa, el tiempo máximo permitido a dicho componente para permanecer empacado y fuera de su empaque una vez este sea abierto y la temperatura máxima soportada por el componente.

La siguiente figura ilustra los lugares donde deberá estar expresada dicha información para el caso de un componente ordenado a Digikey:

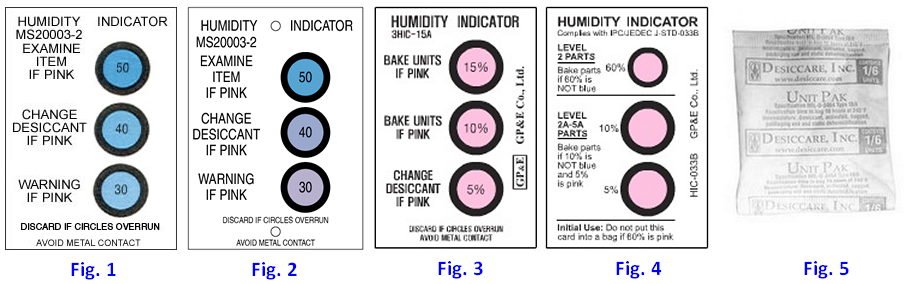

Al abrir el empaque encontraremos una tarjeta indicadora del grado de humedad a que han sido expuestos hasta este momento nuestros componentes, además de una bolsa de papel conteniendo el material desecante como se puede apreciar en la siguiente figura. La lectura de la tarjeta debe ser inmediata ya que al estar por fuera de la bolsa, comenzará a cambiar de color de acuerdo a la humedad del ambiente. Si queremos tener un registro de como arribaron nuestros componentes para soportar el procedimiento a seguir, es buena idea tomar una foto a la tarjeta indicadora una vez se saque del empaque.

La figura 1 muestra el estado inicial de una tarjeta indicadora tradicional, donde podemos observar tres círculos de color azul con el respectivo nivel escrito en su interior. El color de cada círculo cambiará gradualmente a rozado a medida que transcurre el tiempo de exposición a la humedad del ambiente de los componentes que lo acompañan en el empaque, como se aprecia en la figura 2. Las siguientes instrucciones están normalmente presentes al lado de cada círculo y describen el procedimiento a seguir de acuerdo al nivel de sensibilidad a la humedad del componente y al color presentado por las zonas circulares:

- Warning if Pink: Advertencia para tomar la decisión de sellar al vacío inmediatamente la bolsa si no vamos a ensamblar los componentes dentro del tiempo estipulado en la etiqueta del fabricante.

- Change Desiccant if Pink: Si el correspondiente círculo presenta color rosado y los demás indicadores de mayor nivel conservan su color original se debe sellar al vacío inmediatamente el empaque abierto, cambiando la bolsa de material absorbente ya que está saturado de humedad. En ningún caso deberá ser extraído totalmente el aire para permitir la acción del material absorbente de la humedad, previniendo además la rotura de la bolsa por los bordes agudos de los componentes o sus empaques.

- Bake units if Pink: Si algún circulo con esta instrucción presenta un tono como lo indica la figura 3, se deben hornear los componentes para causar la difusión de la humedad presente al interior de los componentes.

- Reemplazo de tarjeta indicadora: Si el valor indicador de humedad de un círculo con esta instrucción está color rosa se debe retirar la tarjeta de la bolsa y reemplazarla por una nueva puesto que ya no es útil.

Precaución: Debemos tener claro que la función del material desecante es absorber la humedad presente al interior del empaque manteniendo la humedad relativa ≤ 10% y previniendo hasta su límite que sea absorbida por los componentes. Una vez abierto el empaque, el desecante comenzará a absorber la humedad del ambiente así como también lo harán nuestros componentes.

Cuando hornear los componentes:

En resumen, una vez abierta la bolsa Anti-Humedad donde vienen originalmente empacados los componentes vulnerables, se deben ensamblar dentro un término específico de tiempo y/o almacenarlos o empacarlos nuevamente tomando las precauciones del caso. Los componentes requerirán horneado en los siguientes casos:

- Si el tiempo de almacenamiento dentro del empaque adecuado (Shell Life) ha expirado. (Usualmente un año).

- Si la bolsa ha perdido el vacío por fugas en su sellado o por perforaciones del empaque.

- Si la tarjeta indicadora de humedad presenta un cambio de color que supere el máximo valor de humedad permitido por el fabricante del componente.

- Si la bolsa ha sido abierta y por alguna razón no se han podido cumplir las recomendaciones que garanticen las condiciones ideales del componente al momento de soldar.

La mayoría de rollos plásicos, cintas y bandejas de empaques no soportan temperaturas altas por lo que necesariamente se deberán extraer los componentes de sus empaques para su proceso de horneado a 125°C o alternativamente se deberán hornear a 40°C para prevenir su destrucción.

Regla de oro: Para evitar el complejo manejo de este problema y si tenemos proyectado ensamblar dichos componentes en otro momento o utilizando un fabricante, de ninguna manera deberemos abrir las bolsas de los componentes que sean sensibles a la humedad. Si necesariamente tenemos que hacerlo y no podemos cumplir las condiciones exigidas por la norma, deberemos avisar al fabricante para que tome los correctivos del caso para garantizar así el correcto manejo de los componentes afectados.

Almacenamiento antes del proceso de soldadura:

Los componentes SMD sensibles a la humedad tienen usualmente un tiempo limite usualmente de 1 año para permanecer dentro de su empaque antihumedad. Si es abierto después de vencido ese tiempo y ningún indicador de la tarjeta instruye el horneado de los componentes, entonces podremos soldar los componentes sin ningún riesgo de deterioro. Alternativamente, podemos sellar al vacío nuevamente la bolsa e introducir nuevo desecante y una nueva tarjeta indicadora, tomando nota del tiempo expuesto de los componentes al ambiente para ser tomado en cuenta antes de su proceso de soldadura.

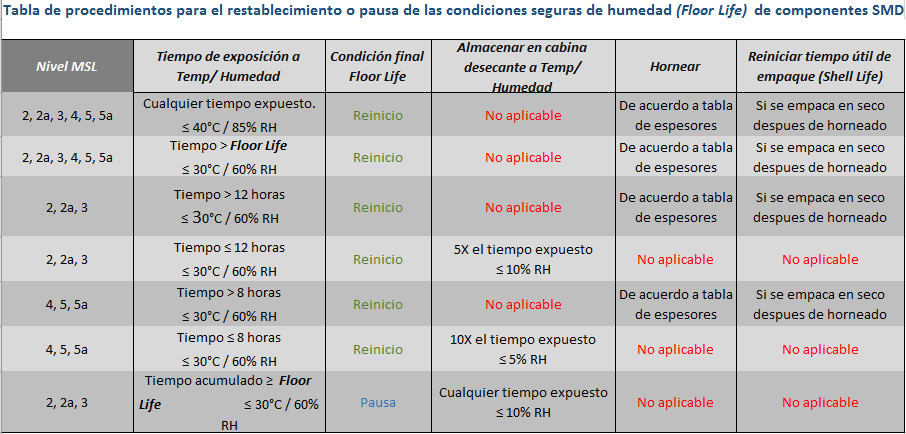

Procedimientos para pausar o restaurar las condiciones ideales de humedad de componentes SMD:

Los procedimientos que usualmente se implementan para restablecer o pausar los tiempos de exposición a la humedad de los componentes SMD, son su almacenamiento en cabinas desecantes, el horneado de los componentes y su empaque en bolsas antihumedad. La siguiente gráfica ilustra cuando es aplicable cada proceso en función del tiempo de exposición a la humedad una vez se ha destapado el empaque protector.

Exposición por corto tiempo: Los componentes recién sacados de su empaque seco que hayan sido expuestos solo a condiciones ambientales sin exceder 30°C / 60% RH pueden ser empacados nuevamente con el mismo desecante si su exposición al ambiente fue menor a 30 minutos. En caso contrario el desecante deberá cambiarse por uno nuevo.

Nivel de sensibilidad MSL 2-3: Los componentes de niveles 2, 2a y 3 que hayan sido expuestos a condiciones ambientales por un periodo de tiempo menor a 12 horas, requieren proceso de secado por un tiempo equivalente a 5 veces el tiempo que han estado fuera de su empaque, para restablecer sus condiciones iniciales. Esto se puede lograr en cabinas de secado que puedan mantener una humedad relativa < 10%

Nivel de sensibilidad MSL 4-5a: Los componentes de niveles 4, 5 y 5a que hayan sido expuestos a la humedad ambiental por un periodo de tiempo menor a 8 horas, requieren proceso de secado por un tiempo equivalente a 10 veces el tiempo que han estado fuera de su empaque, para restablecer sus condiciones iniciales. Esto se puede lograr en cabinas de secado que puedan mantener una humedad relativa < 5%

Cualquier componente que sea expuesto a la humedad ambiental acumulada por un periodo menor al permitido por su nivel MSL, requiere ser empacado adecuadamente o almacenado en cabina de secado que manteniendo la humedad relativa < 10%. Este procedimiento detendrá/ pausará el proceso de absorción de humedad del componente esperando por su proceso de soldadura.

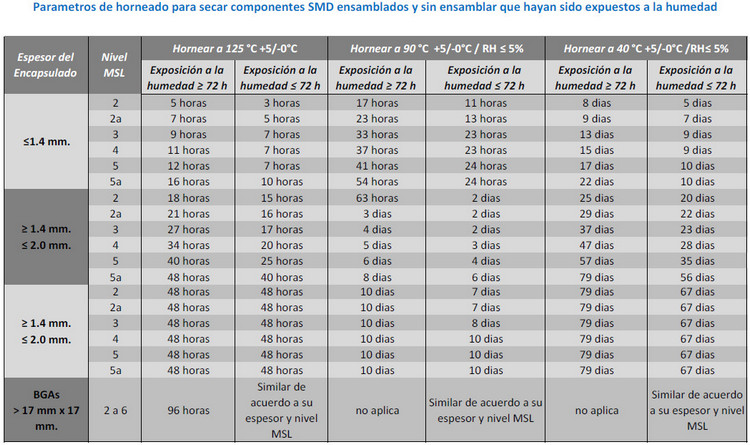

Parámetros de horneado:

Este procedimiento de secado restablece las condiciones iniciales para la soldadura en hornos de Reflow, de los componentes SMD con niveles MSL 2, 2a, 3, 3a, 4, 5, 5ª, y 6, que han permanecido fuera de su empaque por un tiempo mayor o expuestos a condiciones de humedad relativa mayores a las permitidas.

- El horno debera ser ventilado y capaz de mantener la temperatura requerida a una humedad relativa menor al 5%.

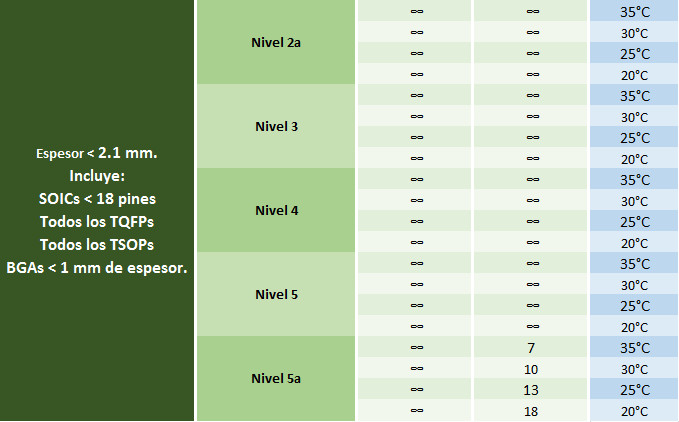

- Sus tiempos y temperaturas estipuladas en la norma JEDEC JSTD033B como puede apreciarse en la siguiente tabla dependen del espesor del cuerpo del componente y de la velocidad requerida del proceso.

Limitaciones de soldabilidad:

La temperatura y el tiempo acumulado de horneado están limitadas a la pérdida de soldabilidad del componente debido a la oxidación de sus revestimientos metálicos por su exposision por largos periodos de tiempo a temperaturas mayores a las ambientales. Salvo que el proveedor del componente lo indique, el tiempo acumulado de horneado a temperaturas mayores a 90°C y menores a 125°C no deberá exceder nunca las 96 horas. Si se utilizan temperaturas menores no hay límite al respecto.

Protecciones antiestáticas:

Deberemos implementar protecciones antiestáticas (ESD) al manipular los componentes SMD manualmente o con lápices de vacío en ambientes de muy baja humedad, ya que se hace particularmente crítico su manejo después de los procesos de horneado o secado.

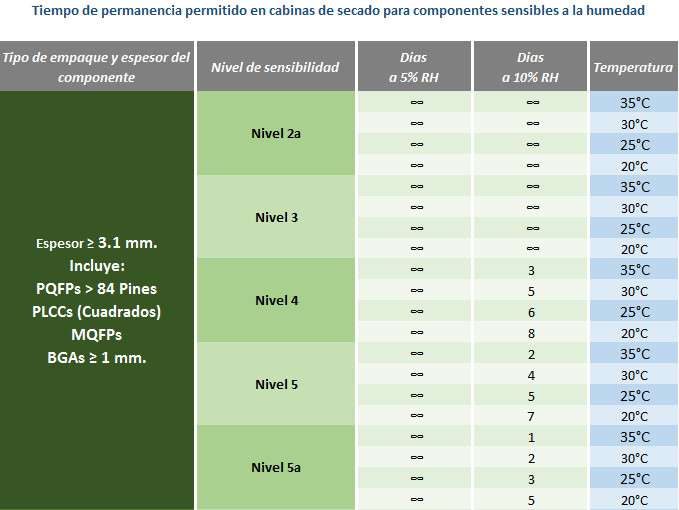

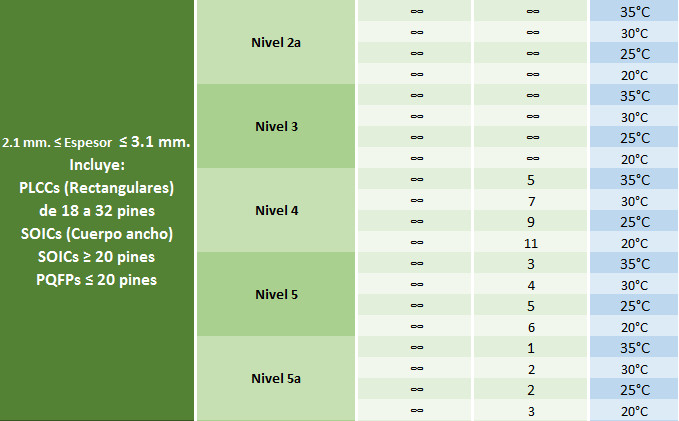

Secado en cabinas de atmósfera seca al 10% RH:

Los componentes SMD que ya no están empacados en bolsas protectoras pueden ser colocados en cabinas de atmósfera seca con una humedad relativa del 10% pero no deberán ser consideradas como un sustituto de su empaque original y su tiempo máximo de almacenamiento está limitado a 5 veces el tiempo expuesto de los componentes a condiciones ambientales después de haber sido retirados de su empaque original. Si el anterior tiempo límite es excedido, los componentes deberán ser horneados para restablecer sus parámetros de humedad ideales (Floor Life).

Las siguiente tablas muestra a diferentes temperaturas, los tiempos permitidos usando cabinas de secado tomando en cuenta el espesor de los componentes:

Secado en cabinas de atmósfera secas al 5% RH:

Los componentes SMD que ya no están empacados en bolsas protectoras pueden ser almacenados sin límite de tiempo en cabinas de atmósfera seca con una humedad relativa menor al 5%, siendo dichas cabinas equivalentes al empaque original de los componentes como se observa en las tablas anteriores.

Precauciones al adquirir componentes:

- Debemos prevenir la adquisición de este tipo de componentes para su inmediato ensamble y soldadura, a proveedores que no los suministren en su empaque original manteniendo las precauciones mencionadas. De hacerlo, obligatoriamente debemos restablecer su estado ideal de humedad antes de proceder a su soldadura para no arriesgar la integridad de nuestros componentes.

- Importante: Los componentes empacados en bolsas antiestáticas que no traigan etiquetas de advertencia de componente sensible a la humedad o que estando empacados en bolsas antihumedad no traigan escrito alguno que manifieste su clasificación MSL en las respectivas casillas de sus etiquetas, serán tratados por el ensamblador como nivel 1. De allí la importancia de adquirir componentes SMD de este tipo a proveedores que certifiquen el manejo de la humedad de acuerdo a las normas requeridas como Digikey, Mouser, Farnell, etc…

- La adquisición de este tipo de componentes a proveedores que compran excedentes de producción a las grandes factorías o que los distribuyen en empaques diferentes a los requeridos, nos exige obligatoriamente el horneado de los componentes para restablecer sus condiciones seguras de soldabilidad con respecto a la humedad absorbida.

Bibiografia:

- IPC/JEDEC J-STD-020: Moisture/Reflow Sensitivity Classification for Non-Hermetic Solid State Surface Mount Devices.

- IPC/JEDEC J-STD-033B: Standard for Handling and Shipping of Moisture/Reflow Sensitive Surface Mount Devices.