Precauciones al tomar medidas para perforaciones de componentes

En muchas ocasiones nos encontramos que al recibir nuestros PCBs, un componente tipo THT no calza dentro de las perforaciones que diseñamos para él, ya que su diámetro final quedó muy reducido y ampliarlo destruiría la capa interna de metalizado de la perforación. Finalmente si lo hacemos deberemos soldar el componente por ambos lados si el diámetro del pad lo permite o si fue destruido en el proceso de ampliación, deberemos completar la conexión requerida con un cable.

De otro lado, si el componente calza muy ajustado debido a que las perforaciones son muy precisas, su proceso de extracción en una eventual reparacion, podría ocasionar la destrucción de la capa interna de metalizado cuando el componente sea removido. Para evitar estos problemas, las perforaciones deben tener una tolerancia teniendo en cuenta factores como el diámetro final después de fabricado el circuito impreso y la facilidad que se requiera para extraer el componente después de soldado.

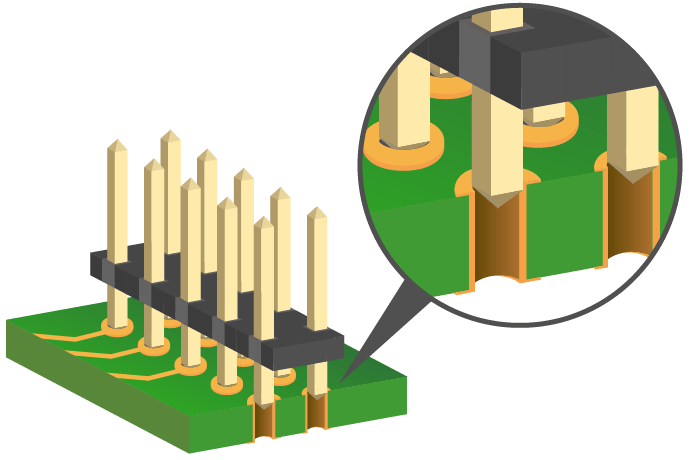

En los circuitos impresos de más de una capa, el primer proceso que se efectua es el perforado del sustrato con los diametros que solicitamos en el archivo de perforaciones enviado a nuestro proveedor. Posteriormente se efectua el proceso de metalizado en el cual se deposita una capa de cobre al interior de las perforaciones disminuyendo un poco su diámetro nominal. Como regla general, debemos adicionar al menos 0.2 mm al diámetro de un pin de un componente THT.

Cómo tomar medidas para perforaciones utlizando el calibrador

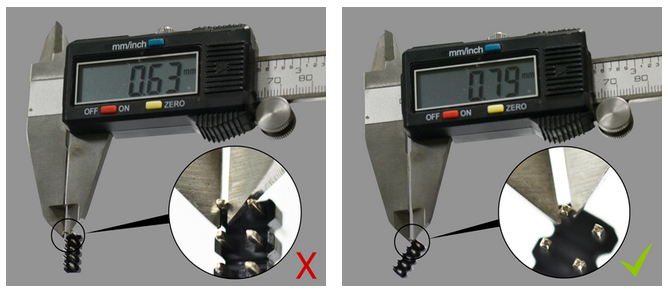

Nunca tome como base las medidas de ancho y/o largo de la seccion transversal del pin de un componente para determinar el diámetro de la perforación correspondiente, a menos que su forma sea circular ya que se obtendra un valor erróneo. Para medir el valor correcto debemos utilizar un calibrador colocado diagonalmente sobre la seccion tranversal del terminal a medir y adicionar como mínimo 0.2 mm si deseamos que el componente quede ajustado o 0.3 mm o mas, si lo queremos más holgado lo que se traducirá en una mayor facilidad al momento de desmontarlo.

Como se puede observar en la figura izquierda, el valor medido es 0.63 mm correspondiente al ancho del pin del header del componente y si se usara una perforación de ese valor, el componente no se podría montar ya que diagonalmente mide 0.79 mm como se ve en la figura derecha si se toma la medida correctamente. Para un montaje normal deberemos elegir una perforacion de 1 mm o si se desea más holgado el componente, se deberá elegir entre 1.1 y 1.2 mm.

Problemas de soldadura asociados a perforaciones mal diseñadas

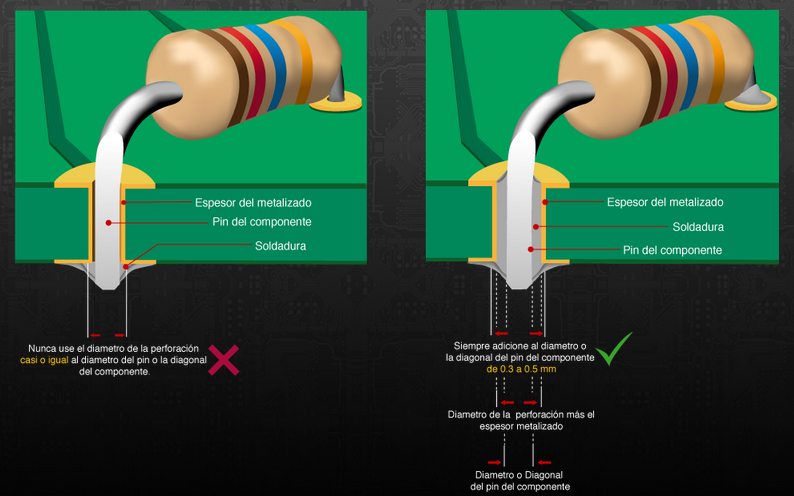

Como regla general, si se quiere lograr que la soldadura llene y suba a través de las paredes de una perforación metalizada que contiene un pin de un componente THT en un circuito de 2 capas y una onza (35 micras) de cobre, es necesario que dicha perforación tenga entre 0.2 y 0.5 mm más que el diámetro o la medida diagonal del pin del componente.

Con la anterior consideración, la soldadura aplicada podrá subir por el interior de la perforación hasta el pad del lado TOP de la tarjeta, produciendo una unión de muy buena calidad acorde con normas IPC de Clase II y III. Adicionalmente, el componente podrá ser removido fácilmente con un desoldador ya que habrá espacio suficiente entre el pin y la paredes de la perforación para que la soldadura fluya al ser aspirada, como lo ilustra la figura inferior derecha.

Si el usuario elige una perforación con diámetro igual al del pin del componente, se formará una soldadura ubicada solo en el pad del lado BOTTOM de la tarjeta y además el proceso de remoción de dicho componente será muy díficil ya que el espacio dispobible para hacer vacío un desoldador, sería casi nulo como lo ilustra la figura de la izquierda.

Esta recomendación es válida para circuitos de una o dos capas con acabados de cobre de una onza. Para circuitos de espesores mayores se deben dejar tolerancias mayores dependiendo del número de pines del componente y de la facilidad que se quiera dejar en el caso de desmontarlo.

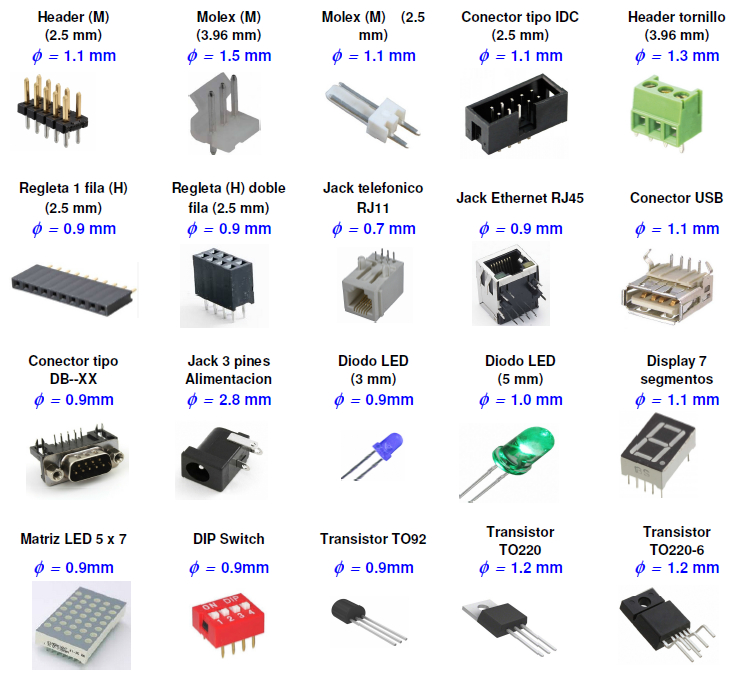

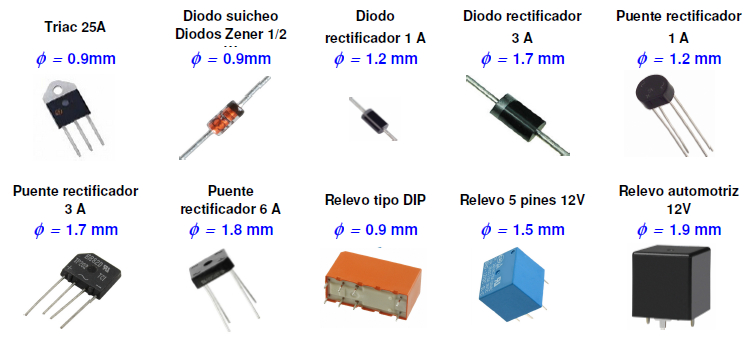

Perforaciones sugeridas para los componentes convencionales (THT) más comunes:

PRECAUCION: Las anteriores consideraciones estan basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos solamente. Úselas bajo su propio riesgo.

MUY BUENO. Gracias por el aporte. Me ahorro mucha tiempo en mi diseño. Suerte…. Daniel