Precauciones en el diseño de tarjetas con componentes SMD en ambas caras

La clase de componentes elegidos y su distribución en la tarjeta cobra especial importancia en circuitos que requieren componentes ubicados en ambas caras ya que se deben tomar ciertas precauciones de diseño para prevenir que el proceso de ensamble tenga un alto impacto en el costo de nuestro producto.

Teniendo como base el hecho de que la tarjeta hay que voltearla una vez sean soldados los componentes de la primera cara para efectuar la misma secuencia de procesos en el segundo lado, es fácil deducir la complejidad del proceso dependiendo de la clase de componentes elegidos y su distribución sobre la tarjeta. Los ensambles de dos caras son llamados de tipo 2 y se clasifican de la siguiente manera:

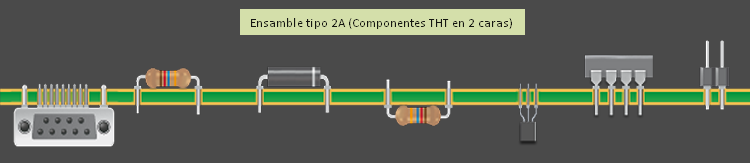

Ensamble tipo 2A:

Son tarjetas que tienen solo componentes de montaje convencional (THT) en ambas caras y son el modelo menos usado en la actualidad, debido a factores como el tamaño y peso de los componentes entre otros, frente a sus versiones en montaje superficial. Si la tarjeta es muy densa, el proceso de soldadura manual de la segunda cara exige unas distancias considerables entre los componentes debido a su altura, para permitir el acceso de la herramienta de soldar sin quemar los componentes vecinos. El diseño correcto de este tipo de circuitos produce un incremento notable en el tamaño de la tarjeta para cumplir dicho requerimiento.

Debido a la altura de los componentes convencionales, los procesos de soldadura automáticos para la segunda cara son solo posibles utilizando maquinas CNC de soldadura selectiva donde una mini-ola suelda uno a la vez todos los pads que se encuentran ubicados entre los componentes ya soldados de la primera cara, obteniendo la misma calidad de soldadura en todos los puntos requeridos.

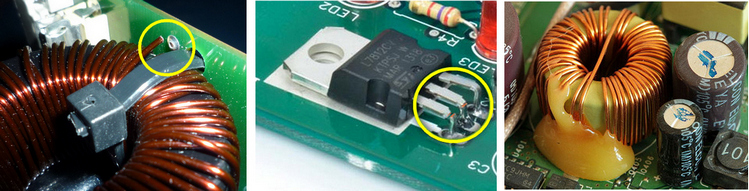

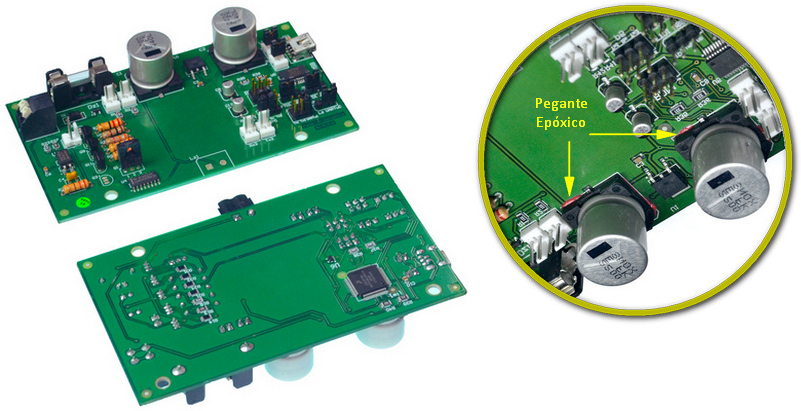

- Altura y peso de componentes: Los componentes convencionales están clasificados en radiales y axiales y han sido diseñados para ser colocados en posición vertical y horizontal respectivamente sobre la tarjeta con el mínimo de distancia entre sus terminales y la placa de circuito impreso. En algunas ocasiones elegimos el montar horizontalmente un componente radial dejando largos sus terminales de conexión. Si el componente tiene un peso considerable puede llegar a fracturar sus terminales por efecto de la eventual vibración o a algún tipo de presión mecánica durante su manipulación. Por lo tanto, deberán ser fijados a la tarjeta con medios mecánicos adicionales a sus soldaduras para prevenir su deterioro y/o desprendimiento. Las figuras siguientes ilustran los defectos mencionados y una solución sugerida para el caso de componentes pesados:

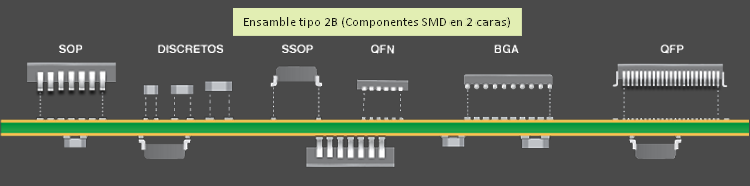

Ensamble tipo 2B:

Es el modelo de diseño de PCBs donde la tarjeta tiene solo componentes SMD ubicados en ambas caras de la tarjeta y por lo tanto requiere dos secuencias de procesos de ensamble para obtener tarjetas terminadas. Las principales consideraciones que debemos tener son las siguientes:

- Ubicación por funcionalidad de componentes: Mantener ubicados en lo posible los componentes activos en una sola cara del circuito dejando el otro lado para los componentes discretos.

- Restricciones de ubicación: En lo posible, si tenemos componentes con encapsulados sin terminales como los BGAs, QFNs, etc., ubicados en una cara, no deberemos colocar componentes similares debajo de los anteriores ya que esto dificulta sobremanera los procesos de inspección por Rayos X de las soldaduras.

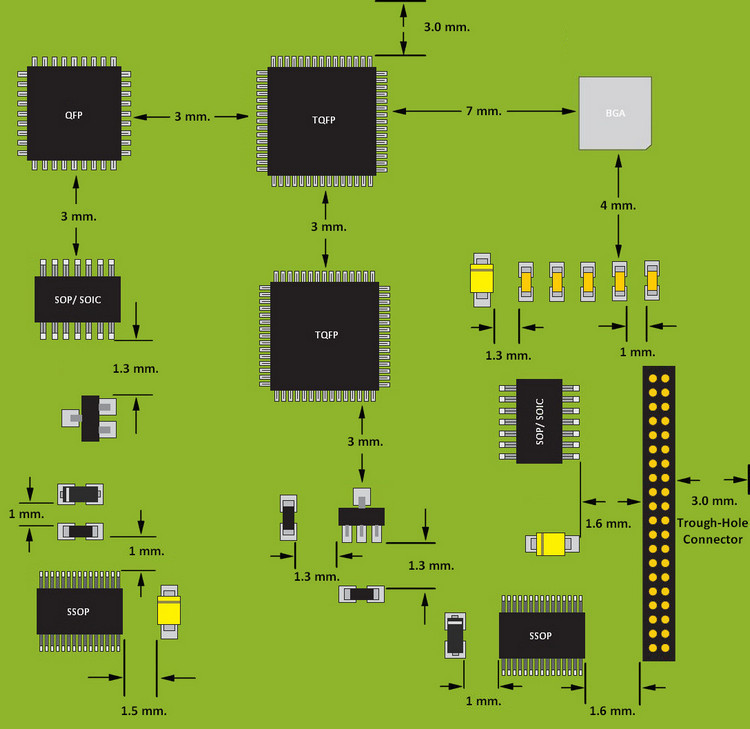

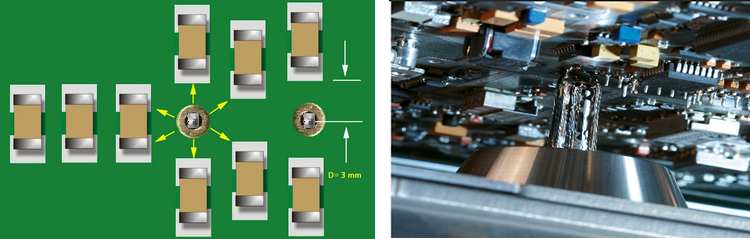

- Separación de componentes SMD: Dentro de lo posible debemos permitir una separación de 1 mm. entre los cuerpos de los componentes pasivos y 3.0 mm. entre circuitos integrados con excepción de los dispositivos BGA y CSP, para minimizar el riesgo de cortos y facilitar la inspección visual o automática (AOI) de las soldaduras además de hacer posible los procesos de reparación. La siguiente tabla muestra los valores mencionados para los diferentes encapsulados.

- Distancias entre encapsulados: La siguiente gráfica ilustra las separaciones sugeridas para tarjetas que van a ser soldadas por procesos automatizados. Si nuestra tarjeta no esta agrupada en forma de panel, se requiere una separación de tres mm. desde los Pads de los componentes a los bordes de la tarjeta como se sugiere en la figura, para efectos de su transporte en los diferentes procesos. Utilizar estas distancias para procesos de soldadura manual nos facilita los procesos de inspección y reparación.

Gráfica de distancias entre componentes SMD

- Altura y peso de componentes: La altura de los componentes SMD ubicadas en la cara a procesar por primera vez, no deberá superar los 2.4 mm. de alto (Preferida: 1.7 mm.). Los componentes de mayor altura y peso deberán ser colocados estrictamente en una sola cara de la tarjeta, para que el fabricante los ensamble en la segunda secuencia de procesos, evitando así que dichos componentes se desprendan y se quemen a su paso nuevamente por el horno de soldadura para soldar los componentes de la otra cara.

El fabricante deberá efectuar un proceso adicional como se aprecia en la figura superior, dispensando un adhesivo especial en uno o varios puntos debajo del componente antes de colocarlo, el cual se curará cuando la tarjeta pase por la etapa de precalentamiento durante su proceso de soldadura, manteniendo el componente firme durante su desplazamiento a través del horno para ser soldado y posteriormente durante el manejo de la tarjeta ya ensamblada.

Regla de oro: Si necesariamente la tarjeta debe tener componentes SMD pesados en ambos lados, por lo menos en una cara no deberán ubicarse componentes que superen la relación Pad/Peso de 5 gr/cm2 (30 Gr/Pulgada 2).

- Exposición excesiva a altas temperaturas de componentes SMD: Teniendo claridad acerca de que los componentes ya soldados en la primera cara de una tarjeta, serán expuestos por segunda vez al mismo ciclo de temperatura durante el proceso de soldadura de la segunda cara, debemos tener en cuenta que algunos componentes tienen restricciones que limitan su exposición a varios ciclos de soldadura que encontraremos consultando la hoja de datos del componente. Un ejemplo de ello son los Leds de iluminación que en la mayoría de los casos no soportan mas de dos ciclos del proceso de Reflow. Por lo tanto deberemos colocarlos en la capa adecuada para que sean ensamblados y soldados solo en el segundo proceso, asegurando así su integridad exponiéndolos a un solo ciclo térmico.

- Sensibilidad a la humedad de componentes SMD:Ciertos componentes SMD como los Leds de iluminación y la mayoría de circuitos integrados, tienen encapsulados plásticos y por lo tanto no son herméticos permitiendo el ingreso de la humedad a su interior haciéndolos vulnerables a danos ocasionados al momento de procesos industriales de soldadura. Su ubicación en la primera cara que se suelde puede deteriorar dichos componentes dependiendo del grado de humedad que tengan al momento del segundo proceso de soldadura. En el siguiente enlace podemos encontrar información útil al respecto:

Precauciones en el ensamble de Leds y componentes SMD sensibles a la humedad

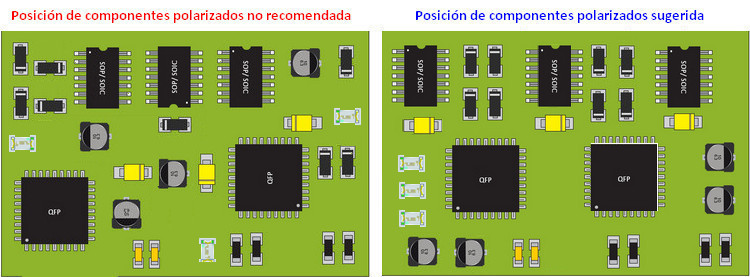

- Polaridades de los componentes: En lo posible, todos los componentes polarizados deberán tener la misma orientación para facilitar su inspección visual. La posición indiscriminada de los componentes de este tipo dificulta la ubicación visual de fallas de polaridad Por ejemplo, todas los negativos y pines No. 1 de los componentes colocados verticalmente deberían ir hacia arriba y las de componentes colocados horizontalmente hacia la derecha. Si no es posible, deberemos agruparlos de acuerdo a su polaridad como se puede apreciar en la siguiente gráfica:

- Soldadura por metodo Reflow: Es actualmente la mas utilizada y permite obtener soldaduras confiables si la tarjeta se procesa con el perfil correcto de temperatura durante su permanencia dentro del horno de soldadura. De lo contrario se obtendrán soldaduras frias o deficientes que fácilmente se deteriorarán en el tiempo debido a la fatiga térmica y/o mecánica.

El siguiente enlace nos ilustra acerca de que es un perfil de temperatura para soldar componentes SMD.

Qué es un perfil de temperatura para ensamble

- Soldadura de ola: Este proceso no es aconsejable si nuestra tarjeta tiene componentes activos en la cara a soldar por este método ya que el encapsulado de los componentes SMD como leds, circuitos integrados, etc., se verá expuesto al choque térmico debido a su inmersión por un momento en la ola de soldadura para efectuar el proceso. Si por alguna razón requerimos este tipo de soldadura y nuestra tarjeta tiene solo componentes SMD pasivos en una cara, deberemos ubicarlos sobre la tarjeta de tal forma que su cuerpo quede perpendicular a la dirección del proceso para evitar cortos.

El fabricante deberá aplicar adhesivo epóxico bajo los componentes SMD y curarlo antes de pasar la tarjeta por el proceso de soldadura para asegurar su supervivencia al pasar por la ola.

- Restricciones de limpieza: En el caso de la sensibilidad a la humedad de algunos componentes como los sensores y los Leds, es necesario consultar las hoja de datos para conocer sus restricciones de limpieza y deberemos advertir al fabricante para sean ensamblados posteriormente al proceso de remoción de flux de la tarjeta y evitar así su deterioro por exposición a la humedad excesiva o por el uso del sustancias que afecten los lentes en el caso de los Leds.

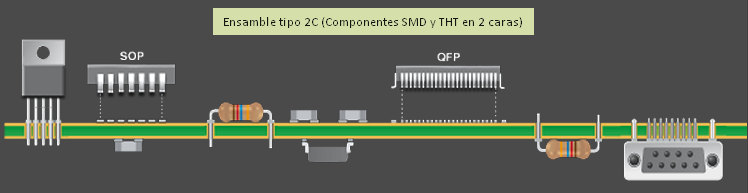

Ensamble tipo 2C:

Si nuestro circuito es de este tipo por tener componentes convencionales y de montaje superficial ubicados en ambas caras, debemos conocer que requerirá además de las dos secuencias de procesos de ensamble SMT, procesos adicionales de montaje y soldadura para el ensamble de los componentes convencionales (THT).

Importante: Además de las consideraciones propias de los ensambles tipo 2B, deberemos tener en cuenta las siguientes recomendaciones:

- En lo posible debemos agrupar los componentes convencionales (THT) en áreas específicas de la tarjeta para que su posterior proceso de soldadura no afecte los componentes SMD ya soldados.

- Mantener una separación mínima de 3 mm. alrededor de los Pads de componentes de montaje convencional a los de tipo SMD para evitar que su soldadura sea derretida o que el componente se desprenda en los procesos de soldadura manual o de Ola Selectiva.

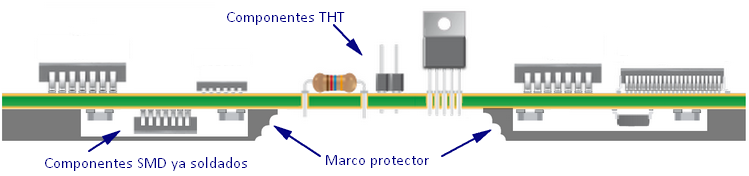

En la siguiente figura se muestra a la izquierda la distancia requerida alrededor de los Pads de un componente THT ubicado en la otra cara de la tarjeta y a la derecha se ilustra el proceso selectivo, mostrando como una ola miniatura de soldadura sale a través de una boquilla para soldar componentes convencionales en una tarjeta que tiene elementos SMD ya soldados a su alrededor en un primer proceso.

El siguiente enlace describe las recomendaciones de diseño para compatibilidad de nuestras tarjetas con el proceso de soldadura selectiva.

Como diseñar PCBs para compatibilidad con el proceso de soldadura selectiva

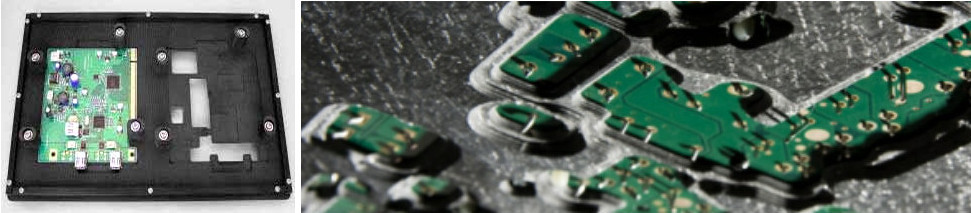

Si nuestras tarjetas van a pasar por un proceso de soldadura de ola para los componentes convencionales debido al volumen de producción, agruparlos en el mínimo de sectores de la tarjeta, simplificara el proceso y nos ahorrará costos de maquinado de los marcos de soldadura que tendrá que fabricar el ensamblador para proteger los componentes SMD ya soldados, como se aprecia en la siguiente gráfica.

La siguiente figura muestra un marco (Pallet), fabricado de un material rígido y aislante de la temperatura, donde nuestra tarjeta es colocada durante el proceso y que tiene destapadas únicamente las áreas donde están los componentes convencionales a soldar. A la derecha tenemos una vista desde abajo del marco y podemos observar los lugares donde la ola de soldadura efectuará su proceso, soldando los terminales de los componentes destapados.

PRECAUCIÓN: Las anteriores consideraciones están basadas en las experiencias y prácticas comunes de los procesos de Fabricación y Ensamble de circuitos impresos y son publicadas con propósitos educativos. Úselas bajo su propio riesgo con otros fabricantes.