¿Qué es Diseño para Manufacturabilidad (DFM) en circuitos impresos?

El Diseño para viabilidad de Fabricación, o por sus siglas en inglés DFM (Design for Manufacturability), es el proceso de diseñar los circuitos impresos que componen un producto electrónico para:

- Optimizar los procesos de fabricación, ensamble, prueba de funcionamiento, adquisición de componentes, entrega al usuario, servicio y reparación.

- Obtener el mayor rendimiento para producir tarjetas funcionales en un solo ciclo de los procesos de fabricación y ensamble, sin efectuar algún tipo de reparación.

- Obtener el mejor costo, calidad, confiabilidad del producto, cumplimiento de normas, seguridad, tiempo de mercadeo y satisfacción del cliente.

Un aspecto muy importante antes de iniciar este tema, es que si elegimos un proveedor de servicios que nos proporcione la solución completa que incluya el diseño del circuito impreso, su fabricación, suministro de componentes, ensamble y prueba funcional, nos desentendería de la mayoría de aspectos relacionados con el diseño para manufactura, ahorrándonos los costos asociados a la curva de aprendizaje, para así enfocar nuestra atención solo a los procesos de diseño conceptual, esquemático y/o comercial.

Comunicación con el fabricante:

Es de mucha utilidad conocer los detalles de los procesos que serán usados en la fabricación y el ensamble de los circuitos impresos, además de cómo son implementados y/o controlados, ya que nos aporta una ventaja en la etapa de diseño, saber con anticipación cómo va a ser tratada nuestra tarjeta durante los procesos a los que va a ser sometida. Por lo anterior, cobra vital importancia una buena comunicación entre el fabricante y el usuario, que brinde el soporte adecuado durante la etapa de desarrollo del proyecto.

Las consideraciones más importantes que se deben tener en cuenta para la factibilidad de fabricación son las siguientes:

- Selección de componentes a usar en el producto.

- Diseño del tipo de circuito y dimensionamiento de pistas y perforaciones a usar.

- Diseño de la forma y dimensión de los Pads de acuerdo a la geometría de los componentes y con compatibilidad para inspección.

- Ubicación de vías conectadas a Pads SMT y THT.

- Diseño del panel de circuitos para ensamble.

- Elección de la posición de los componentes de montaje superficial (SMD).

- Elección de la posición de los componentes de montaje convencional (THT).

- Diseño para efectuar pruebas de funcionamiento (ICT).

- Diseño para servicio

Selección de componentes a usar en el producto.

- Cantidad de componentes: Un aspecto muy importante es mantener la mínima cantidad de componentes diferentes a usar, debido a que generalmente es la mejor oportunidad que tenemos de reducir los costos, simplificando su proceso de adquisición y todos los tiempos relacionados con los procedimientos aplicados a cada componente como son entre otros, el diseño, el inventario de partes, la programación de la maquinaria para colocarlos e inspeccionarlos una vez sean soldados, posibilidad de errores, etc…

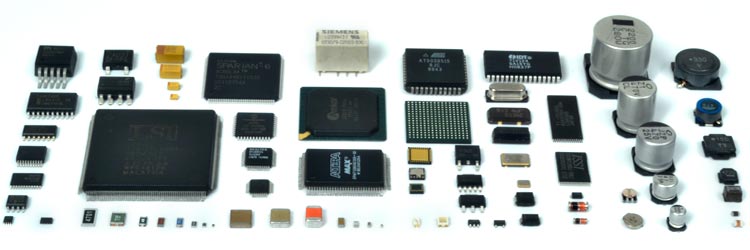

- Volumen de producción: Si el alcance de nuestro producto está orientado a grandes o medianas producciones, indudablemente se debe considerar donde sea posible, la elección de componentes de montaje superficial SMD ya que es la tecnología donde actualmente están enfocados los procesos de ensamble automatizado.

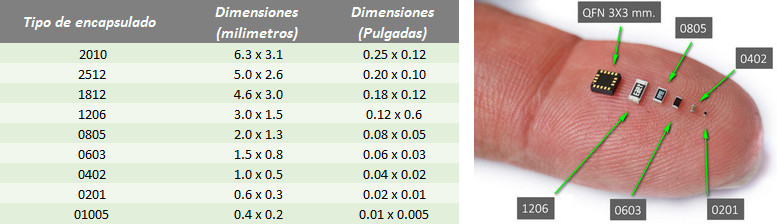

- Tamaño de componentes: Al elegir componentes de tamaños muy reducidos o de alta densidad en sus conexiones, se debe tener en cuenta que no son de manejo fácil y que requerirán procesos y el uso de maquinaria especializada para colocarlos, inspeccionar sus soldaduras y efectuar eventuales reparaciones. En la siguiente gráfica podemos observar las diferentes categorías de los componentes discretos SMD de acuerdo a su tamaño y una imagen real de un componente 1206 comparada con un 0201 y un dispositivo QFN de 3×3 mm.

- Uniformidad de encapsulados: Se debe evitar en lo posible, la mezcla indiscriminada de los tamaños de los componentes discretos ya que esto ocasiona numerosos problemas al momento de soldar. Utilizar por ejemplo dos condensadores de montaje 0201 sin algún tipo de requerimiento técnico cuando la mayoría son de tamaño 0805, hace que la cantidad de soldadura en pasta que se debe aplicar al componente de menor tamaño a través de un esténcil de 0.2 mm. de espesor, sea excesiva y aumente el riesgo de producir cortos y soldaduras defectuosas. Si usáramos un esténcil de 0.1 mm. de espesor, estaríamos aplicando muy poca soldadura a los componentes mas grandes.

- Vigencia de componentes: Es muy importante tener en cuenta que los dispositivos que elegimos no tengan estatus de obsolescencia por parte de su fabricante ya que podrían arriesgar la continuidad de nuestro diseño a futuro.

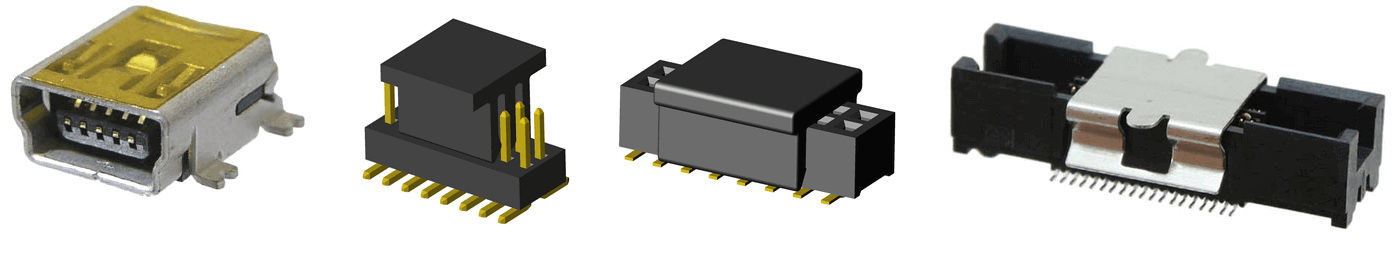

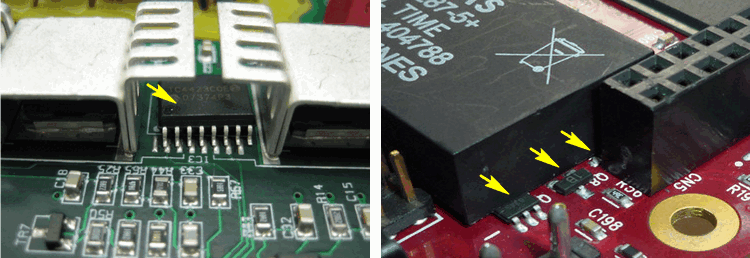

- Compatibilidad para ensamble automatizado: Si decidimos adquirir los componentes, es conveniente elegir que todos los de montaje superficial sean compatibles para ensamble automatizado. Si ordenamos componentes SMD que no lo sean, ocasionaremos que el fabricante los monte manualmente produciendo eventualmente desalineamiento y un mayor costo por el proceso adicional que se requiere. Si nuestro circuito tiene componentes SMD que por su forma irregular no tengan un área plana suficiente para ser tomados por las maquinas de ensamble automático, deberemos elegir el numero de parte correcto que permita dicho proceso. Esta opción de los componentes trae adherida en su cara superior una cinta de Poliamida o un suplemento (Tab) con la superficie plana necesaria para permitir que las boquillas de vacío de las maquinas Pick & Place tomen el componente con la debida fuerza y lo coloquen en su destino . Estos suplementos están construidos con un material resistente a la temperatura del horno y serán removidos una vez terminado el proceso de soldadura. En la siguiente gráfica observamos algunos tipos de suplementos usados para tal fin.

- Restricciones de los componentes: Debemos prestar especial atención al leer las hojas de datos de los componentes que hemos elegido para nuestra tarjeta, especialmente en lo que hace referencia a las instrucciones de montaje, las cuales deberemos implementar con la mayor exactitud posible para evitar errores en el proceso de ensamble. Algunos dispositivos requieren diseños especiales de sus Footprints, o tienen restricciones de limpieza al final del proceso de soldadura por su sensibilidad a la humedad, o limitaciones térmicas que no permiten que el componente soporte más de dos ciclos de paso por el horno de soldadura como es el caso de los Leds para aplicaciones de iluminación. Dichas consideraciones deberemos comunicarlas al fabricante para que sean tomadas en cuenta durante los procesos de ensamble, previniendo la afectación de los componentes.

En el siguiente enlace podemos encontrar información muy importante acerca de las precauciones al diseñar con componentes sensibles a la humedad:

Precauciones a tener en cuenta en el proceso de ensamble de componentes sensibles a la humedad

- Suministro de componentes: Un aspecto que influye notablemente en el costo del proceso de ensamble es la forma como suministramos los componentes al proveedor del servicio. No es lo mismo ensamblar 200 resistencias empacadas en un rollo, que 40 tramos de cinta cortada de 5 unidades c/u. Debemos consultar al fabricante sus requerimientos y capacidades al respecto.

El siguiente enlace nos ilustra ampliamente acerca de como suministrar al fabricante los componentes SMD para su proceso de ensamble automatizado.

Como suministrar componentes SMD y THT para ensamble automatizado

Diseño del tipo de circuito y dimensionamiento de las pistas y perforaciones.

- Tarjetas de una capa: Inicialmente, debemos elegir si nuestro circuito va a ser construido en tarjeta de una, dos o más capas. Para ello debemos tomar en cuenta factores como el tipo de aplicación, tamaño, ubicación final del producto, disponibilidad de componentes, robustez de las soldaduras, frecuencia de operación, compatibilidad EMI, etc. Si nuestro circuito por su sencillez lo diseñamos en una capa, deberemos tener en cuenta la limitación que tienen los trazos para cruzar sobre de un grupo de pistas, debiéndose hacer a través de un puente de alambre o una resistencia de cero Ohmios. Adicionalmente, deberemos prestar atención a los componentes de alto peso y/o perfil o que van a estar sometidos a algún tipo de presión mecánica como los conectores seriales, USB, regletas de tornillo, Leds que sobresalen de la tarjeta, etc. , ya que la fortaleza de sus soldaduras dependerá de cómo estén sujetados físicamente a la tarjeta, además de sus puntos de soldadura. Deberemos elegir componentes dotados de alguna característica o suplemento de montaje que prevenga la rotura y/o desprendimiento de los Pads por el eventual esfuerzo mecánico a que sean sometidos.

La anterior figura muestra el defecto ocasionado por la presión mecánica ejercida sobre un led que sobresale de la tarjeta y que está soldado en un circuito de una capa, desprendiendo el pad asociado a su terminal izquierdo. También podemos observar la solución implementada en el led ubicado a su izquierda, con la inserción de un buje de plástico rígido, para protegerlo de cualquier presión física que pueda ocasionar daño alguno a sus soldaduras. En la imagen de la derecha observamos el mismo circuito implementado en una tarjeta de dos capas donde la soldadura sube a través de la vía hasta la capa superior, produciendo una unión muy robusta sin necesidad de suplementos.

- Tarjetas de dos capas: El diseño de circuitos impresos de dos capas es la técnica mas comúnmente usada por la industria electrónica para productos de consumo general, presentando ventajas como tener doble área para trazar pistas y por lo tanto reducir el tamaño de la tarjeta, ademas de no utilizar puentes para cruzar sobre un grupo de pistas o pasar una señal de una capa a otra gracias a que sus perforaciones normalmente van metalizadas.

- Tarjetas multicapa: Si nuestro circuito tiene alguna combinación de etapas análogas, digitales, de alta frecuencia de trabajo, radio frecuencia (RF) y/o adicionalmente debe cumplir normas de compatibilidad EMI, necesariamente debemos considerar diseñarlo en una tarjeta multicapa donde dos capas internas usualmente están dedicadas a ser planos de alimentación (VCC y GND), que aportarán si son diseñadas correctamente, el blindaje necesario a nuestras señales y la atenuación adecuada de las emisiones electromagnéticas producidas y recibidas por nuestro circuito.

Una ventaja de este tipo de tarjeta es que la distancia mas corta entre un pad que debe ir conectado a un potencial de alimentación pasa a ser una vía y no una pista como en los circuitos de una o dos capas, aportando gran parte de la atenuación necesaria de ruido generado y de señales parásitas.

- Balance térmico de Footprints: La cantidad de pistas, su ancho y la forma como se conectan a un pad de montaje superficial en los componentes pasivos, es de vital importancia ya que tiene un fuerte efecto sobre el balance térmico de los pads al momento de soldar, especialmente en componentes SMT de dos terminales. De no tenerse en cuenta esto, se calentará más rápido un pad que el otro en lugar de hacerlo ambos al mismo tiempo, causando que se funda en primer lugar la soldadura del Pad que alcanzó mas rápido la temperatura de fusión y probablemente podría producirse el conocido fenómeno de “Lapida” (Tombstone) como se ilustra en el siguiente video:

El siguiente enlace describe algunos métodos que se pueden implementar para prevenir este problema desde el diseño del circuito:

Como conectar pistas a pads de montaje superficial

- Distancia del circuito de los bordes de la tarjeta: Es necesario mantener una distancia prudencial entre todo tipo de forma de Cobre y cualquier componente de los bordes del circuito para evitar su deterioro al momento del corte de la tarjeta. Adicionalmente, todo plano de alimentación, pads y pistas ubicados en las capas internas de un circuito multicapa deberán estar alejados de los bordes de la tarjeta para permitir un corte limpio y sin el riesgo de producir cortocircuitos y/o delaminación entre capas. En el siguiente enlace se encontraran sugerencias útiles para manejar este parámetro de acuerdo a las capacidades del fabricante.

Como diseñar la linea de corte en circuitos impresos

- Diámetros de las perforaciones: Es muy importante normalizar el diámetro de las perforaciones a valores múltiplos de décimas de milímetro. Exigir al fabricante una perforación de 1.15 mm. es más costoso que elegir un valor de 1.1 mm. o 1.2 mm. En el caso de perforaciones grandes que no se ajusten a las capacidades del fabricante, estas serán hechas por el método de ruteo con un costo adicional.

En el siguiente enlace se describen las sugerencias que se deben tener en cuenta para cumplir los requerimientos de nuestra tarjeta en cuanto a los diámetros que debemos elegir para las perforaciones y obtener soldaduras confiables de los componentes convencionales.

Precauciones al tomar medidas de las perforaciones de componentes para circuitos impresos

- Tolerancias de fabricación: No hagamos uso de las características de diseño más allá de las capacidades normales de fabricación, diseñando si es posible, en la mitad del rango de tolerancia de los Pads de los componentes, ancho y distancia entre pistas, tamaño de perforaciones, etc… Si no necesitamos perforaciones de 0.2 mm. o pistas de 0.18 mm. de ancho por ejemplo, prevengamos su uso para evitar costos mayores usando por ejemplo perforaciones mínimas de 0.4 mm. configuradas en las reglas de diseño de nuestro programa.

Diseño de la forma y dimensión de los Pads de acuerdo a la geometría de los componentes y con compatibilidad para inspección.

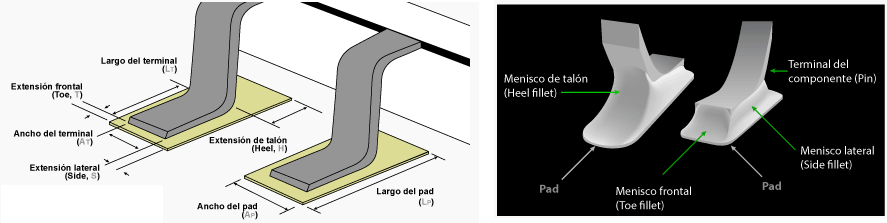

- Footprints de componentes: Cada componente SMD que vaya a ser ensamblado deberá tener un Footprint diseñado de tal forma, que se formen visiblemente los meniscos de soldadura para poder ser inspeccionados independientemente del método a usar para tal efecto.

Regla de oro: Nunca se debe dar por hecho, que un Footprint proveniente de una librería original de un programa de diseño o de la obtenida de un tercero, cumple las normas mencionadas. Adicionalmente, las dimensiones de los componentes varían ligeramente de acuerdo al fabricante. Siempre deberemos confirmar las medidas y separaciones entre sus pads para evitar graves errores al momento de ensamblar!

El principio fundamental para tener una buena soldadura e inspeccionable, es tener un diseño de pad que permita detectar sus posibles defectos. Como regla general, no debemos unir dos Pads SMD para diseñar un Footprint de un componente. En su lugar debemos crear un nuevo Pad con las características requeridas.

En el siguiente enlace se describen algunas sugerencias que nos ayudaran al diseño correcto de los Footprints para nuestros componentes.

Como diseñar pads para obtener soldaduras confiables de componentes SMD

- Compatibilidad para inspección: Si queremos o nuestros circuitos requieren ser inspeccionados por sistemas automáticos de análisis de imágenes (AOI) o Rayos X, en búsqueda de defectos de ensamble y soldadura, como polaridades invertidas, presencia y/o ausencia de componentes, cortos circuitos, Soldaduras frías o abiertas, etc.. entonces deberemos considerar los siguientes temas que ademas de hacer posible y fácil el proceso, incrementa notablemente la calidad de nuestro producto. Los dos factores mas importantes a tener en cuenta son los siguientes:

- Fiduciales: Si la tarjeta va a ser diseñada para inspección automática, necesariamente deberá tener fiduciales y deberán permanecer visibles aun después de terminado el ensamble de todos sus componentes. Este último requerimiento facilita el análisis automatizado por rayos X de soldaduras de componentes SMD.

El siguiente enlace documenta como diseñar fiduciales en tarjetas de circuito impreso. - Visibilidad de todas las áreas de la tarjeta y sus componentes: Si un componente no lo podemos ver porque está ubicado bajo otro o sus suplementos y estos son ensamblados simultáneamente, entonces las cámaras de los procesos AOI tampoco lo podrán ver y su inspección por este método no será posible. La figura siguiente ilustra ejemplos de componentes que presentarán dificultades de inspección y reparación debido a su falta de visibilidad.

- Componentes de alto perfil: La diferencia entre alturas de componentes vecinos es muy importante en el caso de componentes de baja altura ubicados entre o al lado elementos de alto perfil, ya que de la misma manera que tenemos que esforzarnos para inspeccionar visualmente sus soldaduras, la maquinas AOI muy posiblemente no lo podrán hacer debido al obstáculo visual que presenta el componente mas alto. Como regla general, la distancia entre los dos componentes no deberá ser menor a la altura del componente mas alto.

Importante: Tener en cuenta estas consideraciones desde el comienzo del diseño aún en el caso de que los procesos de prueba e inspección no vayan a ser implementados automáticamente, aumentará indudablemente la confiabilidad de nuestro producto.

Ubicación de vías conectadas a pads SMT y THT

- Vías dentro de pads SMD: Regla de oro: No ubicar vías dentro de los pads SMD o cercanas a los mismos sin tener la debida separación cubierta por mascara antisoldante, a menos que nuestro diseño sea de tipo HDI (High Density Inteconnects PCBS) y se ordenen las tarjetas con vías rellenadas . Esto ocasiona que la soldadura depositada para uso exclusivo del pad del componente, se escurra a través de la vía por efecto capilar hacia la otra capa de la tarjeta produciendo una soldadura débil y posiblemente fría, ademas del riesgo de ocasionar cortos al otro lado del circuito.

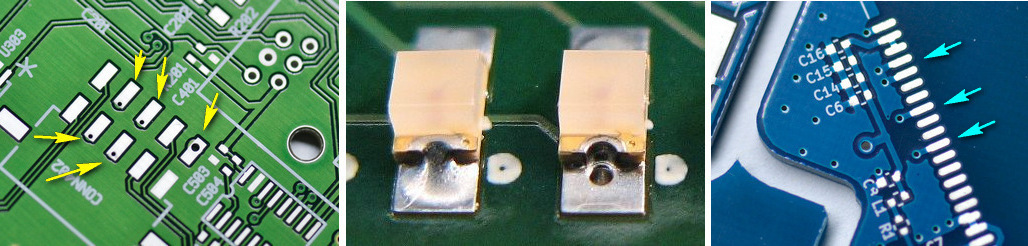

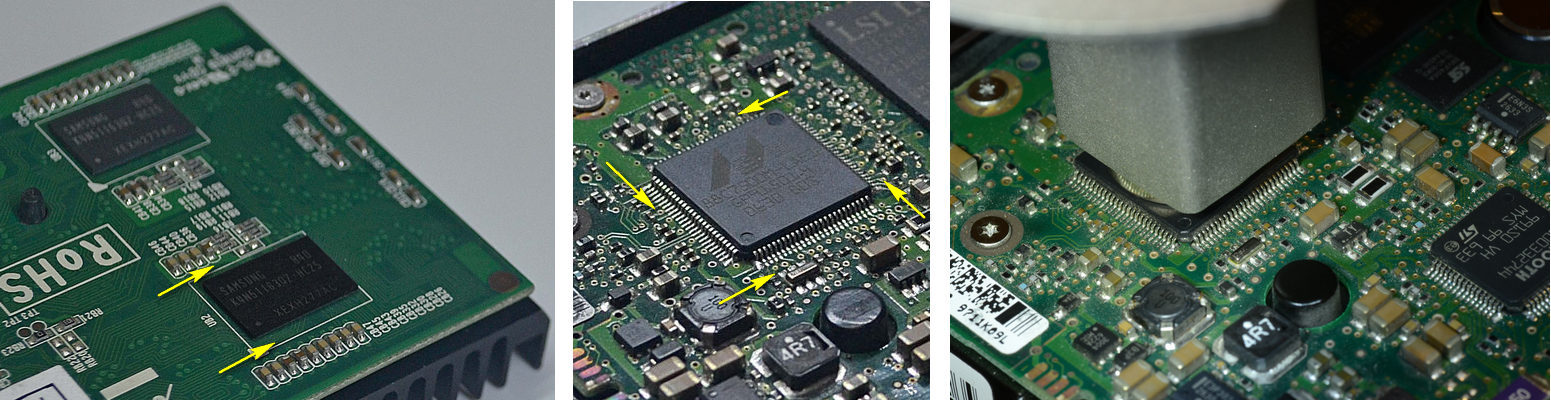

En la siguiente figura se puede apreciar a la izquierda el diseño incorrecto de vías ubicadas sobre Pads de un componente SMD. En la imagen del centro observamos como la soldadura depositada para soldar los Leds se ha escurrido a través de las vías colocadas en sus Pads. A la derecha vemos la forma correcta como se previene este problema separando un poco la vía del Pad y cubriéndolo con máscara antisoldante.

Al respecto, debemos consultar las capacidades del fabricante en cuanto a las distancias mínimas que puede producir entre formas de Cobre pertenecientes a la misma señal y que se deberá cubrir con máscara antisolder para prevenir la migración de la soldadura a través de la vía al momento de soldar.

Como hemos visto, hay varias consideraciones que se deben tomar en cuenta para prevenir defectos en la fabricación de nuestras tarjetas. El siguiente enlace documenta gráficamente, lo que no se debe hacer en el diseño de un circuito impreso y la alternativa correspondiente para no incrementar la posibilidad de errores de fabricación:

Precauciones en el diseño de Circuitos Impresos usando componentes SMD

Diseño del panel de circuitos para ensamble.

Si el ensamblador fabrica también nuestro circuito, el diseño del panel le corresponde de acuerdo a sus capacidades de producción para lograr el mayor rendimiento productivo.

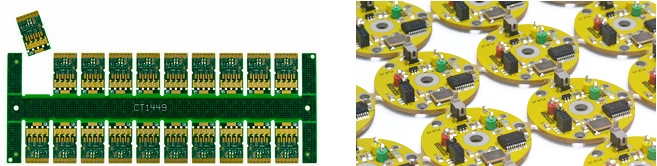

- Formato del panel para ensamble: Uno de los temas que reduce los costos del ensamble automatizado es proveer a las ensambladoras, nuestros circuitos impresos de una misma referencia, agrupados en forma de panel en lugar de hacerlo ya cortados individualmente. La razón obvia es que el fabricante tendrá que producir un esténcil de acero para aplicar la soldadura en pasta y efectuar todos los demás procesos de ensamble, soldadura e inspección, a un solo circuito en lugar de hacerlo al mismo tiempo con varios, agilizando y simplificando el proceso.

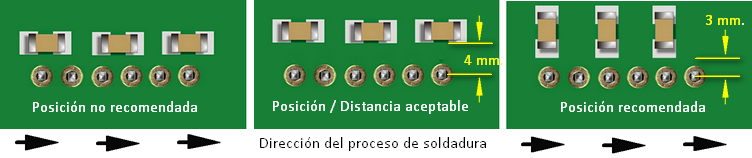

- Dirección del proceso de soldadura: Es muy importante preguntar al ensamblador en qué dirección se va a desplazar nuestro panel a través del horno de soldadura, para ubicar nuestros circuitos y elegir en lo posible la mejor posición y orientación de los componentes críticos para dicho proceso y que permita obtener el mínimo de cortos posibles al momento de los procesos automatizados de soldadura. Algunas sugerencias importantes de este requerimiento las podemos encontrar en el siguiente enlace:

Como ordenar y diseñar circuitos impresos formato panel para ensamble/

Elección de la posición de los componentes de montaje superficial (SMD)

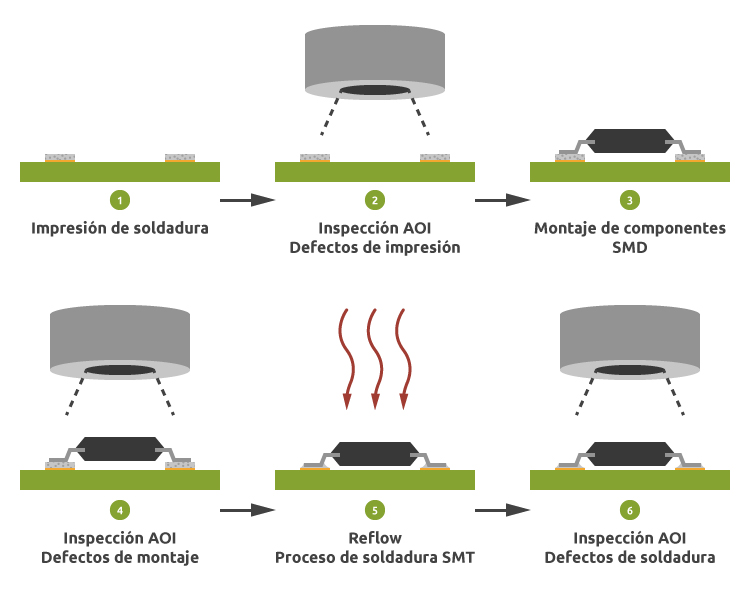

- Tarjetas con componentes SMD en una cara: Elegir la cara donde van a ir colocados los componentes SMD es un factor fundamental que determina el costo del servicio de ensamble de nuestra tarjeta. Idealmente para disminuir su valor, deberán estar ubicados solo en una cara lo que requiere un solo ciclo de procesos de ensamble y un solo paso por el horno de soldadura.

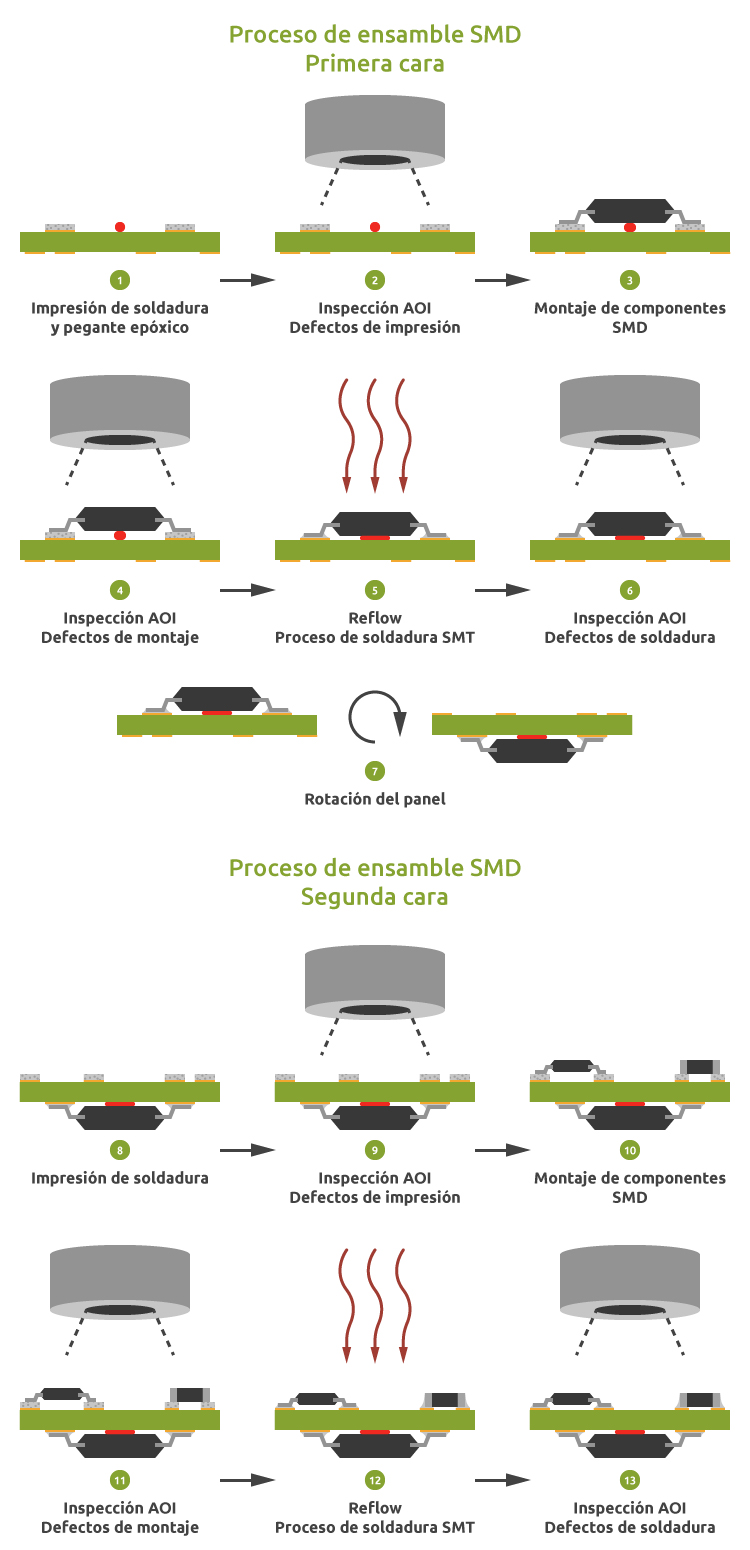

PROCESO DE ENSAMBLE DE TARJETAS CON COMPONENTES SMD EN UNA CARA

- Tarjetas con componentes SMD en dos caras: Si hay componentes SMD ubicados en ambas caras, entonces una vez terminado el proceso de soldadura de los componentes colocados en el lado primer lado de la tarjeta, el fabricante deberá girar la tarjeta hacia arriba para aplicar soldadura en pasta y adhesivo epóxico a la otra cara y efectuar la misma secuencia de procesos. En otras palabras, el trabajo será doble, aumentando la complejidad del proceso que indudablemente se reflejará en el costo del ensamble ya que el fabricante deberá tomar las precauciones especiales para proteger los componentes ya soldados evitando que se muevan o se caigan durante su segundo paso por el horno al quedar suspendidos del circuito por haberla girado.

Adicionalmente, los procesos de inspección en busca de soldaduras defectuosas y eventual reparación tendrán que efectuarse en dos caras en lugar de una.

PROCESO DE ENSAMBLE DE TARJETAS CON COMPONENTES SMD EN AMBAS CARAS

El siguiente enlace describe importantes consideraciones acerca de la distribución de los componentes, que deberemos tener en cuenta en el caso de elegir tarjetas de este tipo, para prevenir errores y mayores costos de los procesos de ensamble y soldadura:

Precauciones en el diseño de tarjetas con componentes SMD ubicados en ambas caras

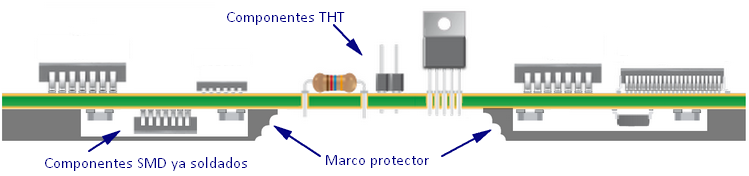

Elección de la posición de los componentes de montaje convencional (THT)

- Factibilidad de error de soldadura: La ubicación de los componentes convencionales (THT) juega un papel muy importante que tendrá una fuerte incidencia en la posibilidad de tener errores durante el proceso de ensamble y soldadura. Siempre que se pueda, la ubicación recomendada de un componente de este tipo debe ser tal que el error sea casi imposible de ocurrir. Es aconsejable colocarlos agrupados sobre la tarjeta, en lugares donde su proceso de soldadura no afecte los componentes SMD.

- Distancia de pads SMD: Si necesariamente debe haber componentes convencionales rodeados de componentes SMD, los pads THT deberán mantener una distancia no inferior a 3 mm. a su alrededor de los bordes de los pads de montaje superficial. para permitir que los procesos de soldadura por ola no toquen los pads ya soldados provocando eventualmente cortos entre ellos.

Diseño para efectuar pruebas de funcionamiento (DFT)

- Objetivos de la prueba: La prueba de funcionamiento (ICT) de un circuito asegura en su modalidad básica que la tarjeta no se queme parcial o totalmente al conectarse a su voltaje de funcionamiento y es el proceso final más importante en la puesta a punto de un producto electrónico.

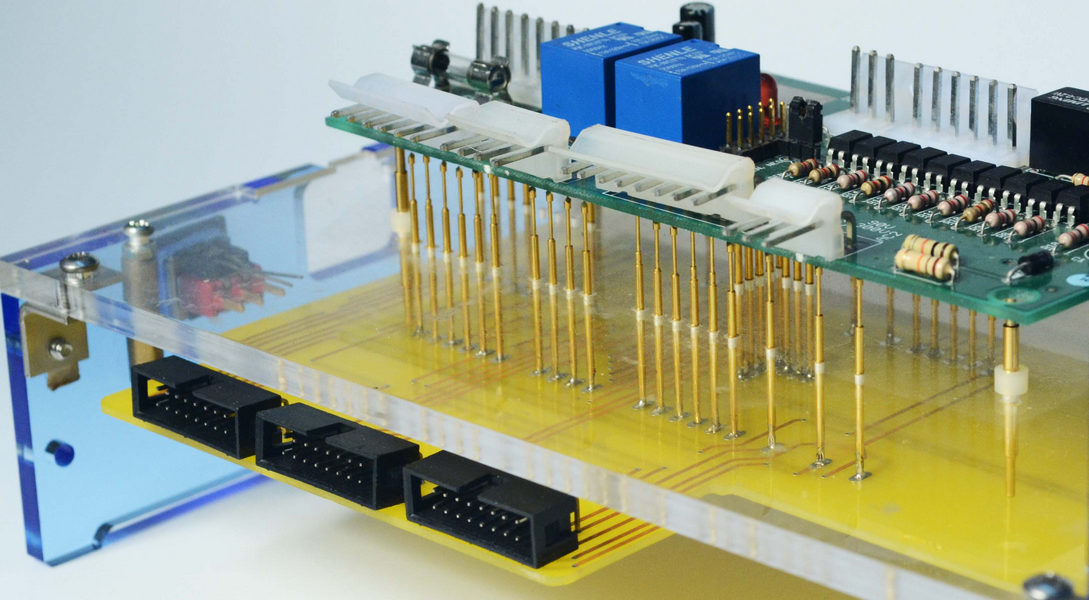

Si el circuito va a ser sometido a pruebas de funcionamiento por el método de cama de agujas, los desarrolladores deberán tenerlo en cuenta al inicio del diseño del circuito esquemático del producto, para colocar si se requiere pads específicos de prueba, donde se ubicarán las agujas del equipo que tomará las muestras de señal para su evaluación.

La siguiente figura ilustra una tarjeta montada sobre una cama de agujas retráctiles para efectuar pruebas de funcionamiento:

Este procedimiento permite obtener un nivel alto de confiabilidad de las tarjetas electrónicas, pudiendo ser tan complejo en sus medidas, tanto como lo exijan los requerimientos del producto final, teniendo la ventaja de poder certificar sus resultados mediante la serialización de la tarjeta, asociada a un registro que contiene la información de los valores tomados a nuestra tarjeta durante su prueba bajo las condiciones requeridas.

- Cada componente debería poder ser probado para su eventual verificación y/o reemplazo. Algunos componentes por su geometría y/o su tamaño reducido, no pueden ser probados directamente y si se requiere verificar su correcto funcionamiento, el diseñador deberá evaluar la posibilidad de modificar el Footprint del componente adicionando los pads requeridos para la toma de la muestra o añadiendo pads adicionales de prueba dentro de las pistas que los conectan a sus periféricos para hacer posible el procedimiento.

Diseño para servicio

Si un componente tiene una alta probabilidad de ser reemplazado por mal funcionamiento y elegimos proveer a nuestra tarjeta la facilidad para el reemplazo de dicho componente, deberemos diseñar su Footprint con el suficiente espacio libre a su alrededor para permitir el uso de la herramienta adecuada para su retiro y posterior montaje. Ese espacio se puede planificar desde el comienzo de nuestro PCB en la mayoría de programas de diseño, en las capas denominadas Keepout que permiten el paso de pistas más no la ubicación de componentes en dichas zonas.

La siguiente figura ilustra el diseño con el espacio adecuado para que el calor producido por la boquilla utilizada para retirar un dispositivo SMD no afecte los componentes ubicados en su vecindario.

Conclusiones: Podemos establecer a manera de conclusión, que los efectos del diseño para manufactura (DFM) se traducirán al distribuidor y al cliente final quienes son los que finalmente determinarán si están satisfechos con el precio, la puesta a tiempo en el mercado, calidad, funcionalidad y soporte del producto.

Bibliografía:

- SMTA. DFM and DFMA. Ankan Mitra, SMTA India ChapterSMTA Luncheon Meeting 23rd November 2013

http://www.smta.org/chapters/files/SMTA_India_Chapter_SMTA_DFM_and_DFA_2013_November.pdf - Benchmark Electronics. PCBA Design Guidelines and DFM Requirements.

- IPC_782. Surface Mount Design and Land Pattern Standard.

- IPC_7351.

http://pcbget.ru/Files/Standarts/IPC_7351.pdf

- Tom Hausherr’s Blog PCB Design Perfection Starts in the CAD Library – Part 6

Las anteriores consideraciones están basadas en la practica de nuestros procesos y experiencias de nuestros clientes y se han ajustado lo mas posible a las normas IPC para fabricación y ensamble de circuitos impresos. Son publicadas con fines educativos solamente. Úselas bajo su propio riesgo.